炭化タングステン: 特性、用途、製造

業界ニュース-炭化タングステンの組成と特性を理解する

炭化タングステンは、等量のタングステン原子と炭素原子が化学結合して形成される高密度の半金属化合物です。最も基本的な形態では、細かい灰色の粉末として存在しますが、最も一般的には「セメント化」状態で利用されます。このプロセスでは、粉末を金属バインダー (通常はコバルトまたはニッケル) で焼結して、並外れた硬度と熱安定性を備えた材料を作成します。口語的に「工業用ダイヤモンド」として知られるこの化合物は、鋼鉄の約 2 倍の剛性があり、チタンや標準的な鋳鉄よりも大幅に密度が高くなります。

この材料の物理的特性により、高摩擦や熱が伴う環境では不可欠なものとなります。約 450 ~ 650 GPa のヤング率を誇り、極度の圧力下でも変形に耐えます。さらに、その熱膨張係数は著しく低いため、工具が高い動作温度に達した場合でも寸法安定性が確保されます。この特性の組み合わせにより、この合金で作られたコンポーネントは、従来の高速度鋼のコンポーネントよりもはるかに長く構造的完全性を維持できます。

一般的な産業用途とそのバリエーション

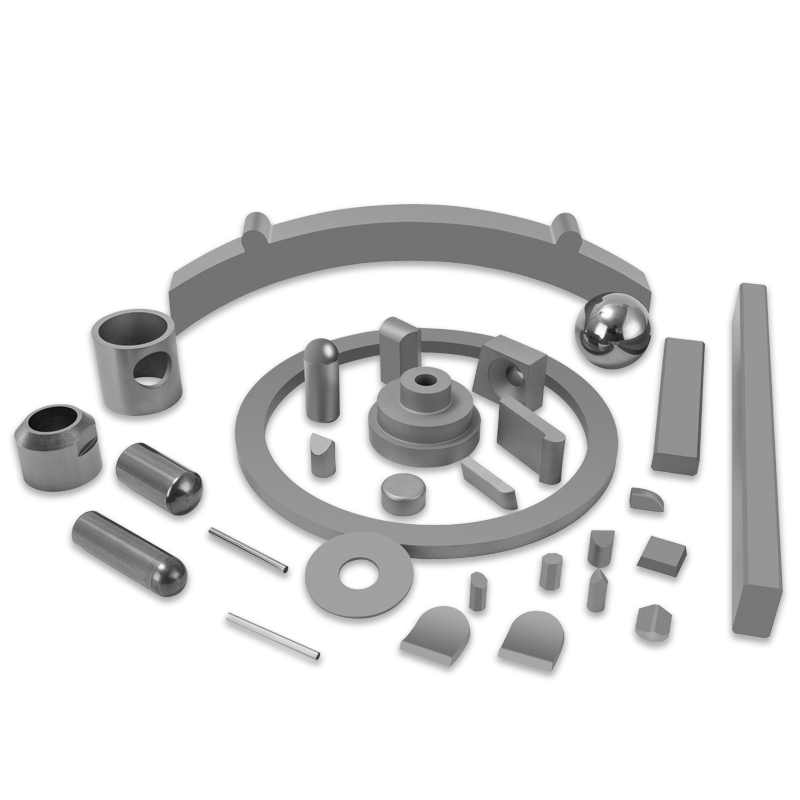

の多用途性 炭化タングステン バリエーションにより、特定の機械的タスクに合わせて調整できます。炭化物粒子の粒径と金属バインダーの割合を調整することで、メーカーは靭性または耐摩耗性のいずれかを優先できます。たとえば、コバルト含有量が高いと、採掘用ドリルビットに不可欠な耐衝撃性が向上しますが、結合剤含有量が低いと、精密切削インサートの硬度が最大になります。

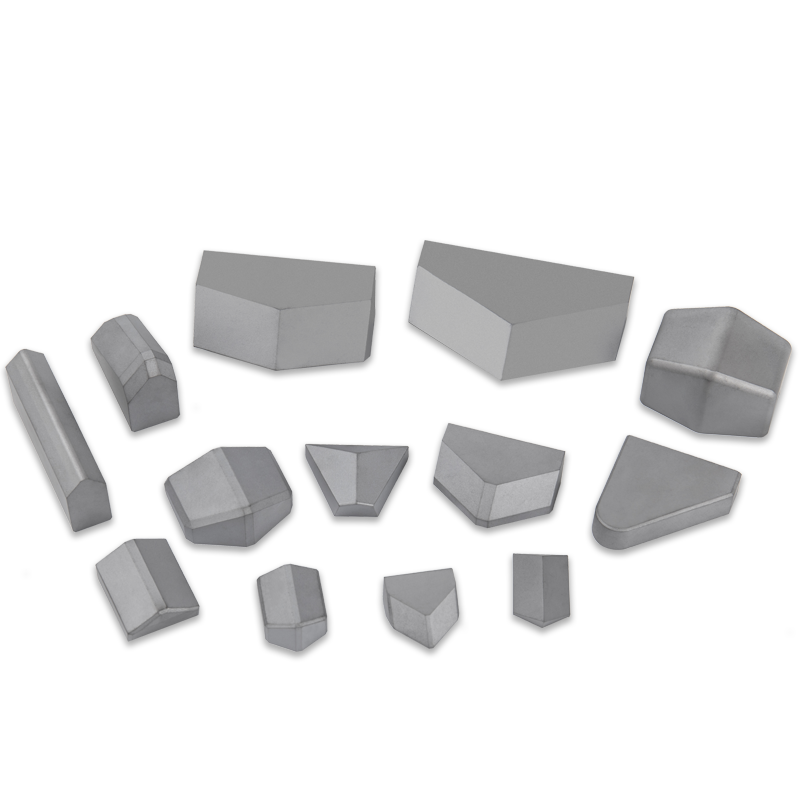

- 金属加工とフライス加工: 強靭な合金を加工するためのエンドミル、旋盤、ドリルビットの製造に広く使用されています。

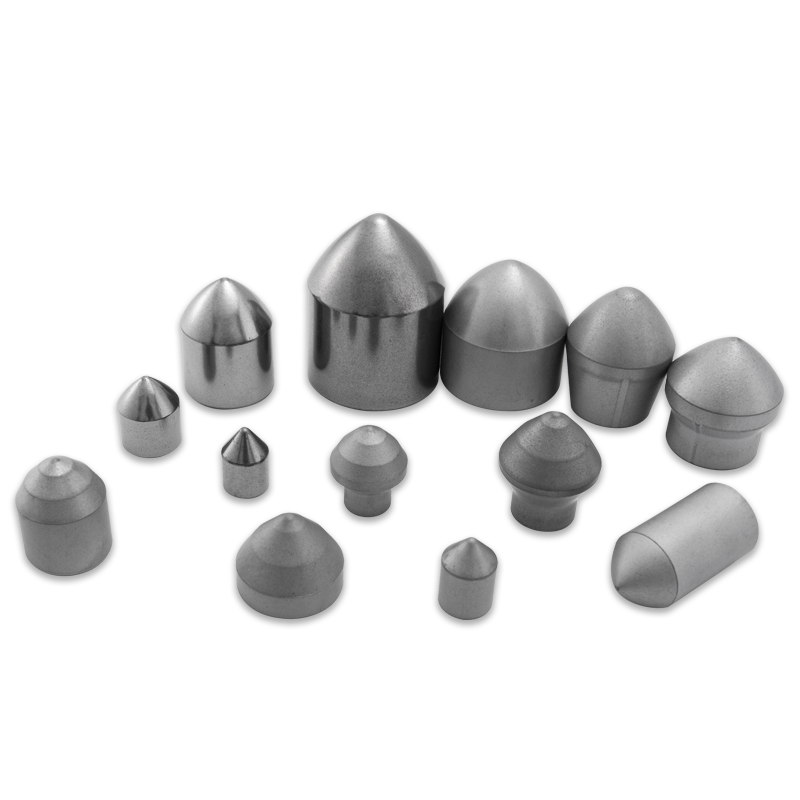

- 採掘と削岩: 固い岩や花崗岩を砕く能力があるため、「ボタンビット」やトンネルのシールドに使用されます。

- 摩耗部品: 研磨流体や高圧環境が存在するノズル、バルブシート、ベアリングなどに使用されます。

- ジュエリー: 傷がつきにくく、日常生活によって傷つくことがないため、永久的な磨きが保証されるため、結婚指輪に好まれています。

硬度と性能の比較分析

超硬合金の有用性を理解するには、他の一般的なエンジニアリング材料と比較することが役立ちます。鋼はその費用対効果の高さと製造の容易さから広く普及していますが、高速加工では熱により刃先が軟化し、急速に劣化してしまいます。タングステンベースの合金は、一般的な金属と立方晶窒化ホウ素 (CBN) や多結晶ダイヤモンドなどの超硬材料との間のギャップを橋渡しします。

| 材質 | モース硬度スケール | 密度 (g/cm3) |

| 硬化鋼 | 7.0~8.0 | 7.8 |

| 炭化タングステン | 9.0~9.5 | 15.6 |

| チタン合金 | 6.0 | 4.5 |

| ダイヤモンド | 10.0 | 3.5 |

製造プロセス: 粉末から工具まで

超硬工具の製造は、高度な粉末冶金プロセスです。それは、原料のタングステンと炭素の準備から始まり、これらを極端な温度で加熱して炭化物分子を形成します。次に、均一な粘稠度が得られるまで、これをバインダー金属とともにボールミル粉砕します。得られた混合物を噴霧乾燥して特定の「グリーン」形状にプレスできる顆粒を形成します。この顆粒は壊れやすく、最終段階での収縮を考慮して大きすぎます。

焼結と熱間静水圧プレス

最終的な変態は焼結中に真空炉内で行われます。バインダー金属が液化する温度まで温度を上げ、炭化物粒子を引き寄せて多孔性を除去します。これにより、完全に高密度で信じられないほど硬いコンポーネントが得られます。多くの高性能用途では、熱間静水圧プレス (HIP) も使用され、加熱サイクル中にガス圧力を加えて材料に内部欠陥がないようにし、それによって破断強度を最大化します。

精密工学における超硬使用の利点

従来の材料ではなくタングステンと炭素の化合物を選択すると、長期的な経済的利点がいくつか得られます。材料の初期コストは高くなりますが、工具寿命が延長されるため、交換の頻度と機械のダウンタイムが減少します。これは、一貫性が最優先される自動化された製造環境では特に重要です。

- 優れた表面仕上げ: この材料は摩耗に強いため、切れ味が長く持続し、機械加工部品の仕上がりがより滑らかになります。

- 耐食性: さまざまなグレードのカーバイドが化学的浸食に耐えるように配合されており、石油やガスの抽出に適しています。

- 高い圧縮強度: 粉砕することなく計り知れない荷重に耐えることができるため、地球深部の圧力をシミュレートする実験室の実験用のアンビルに使用されています。