高精度超硬ドリルは超硬合金で作られた切削工具です。

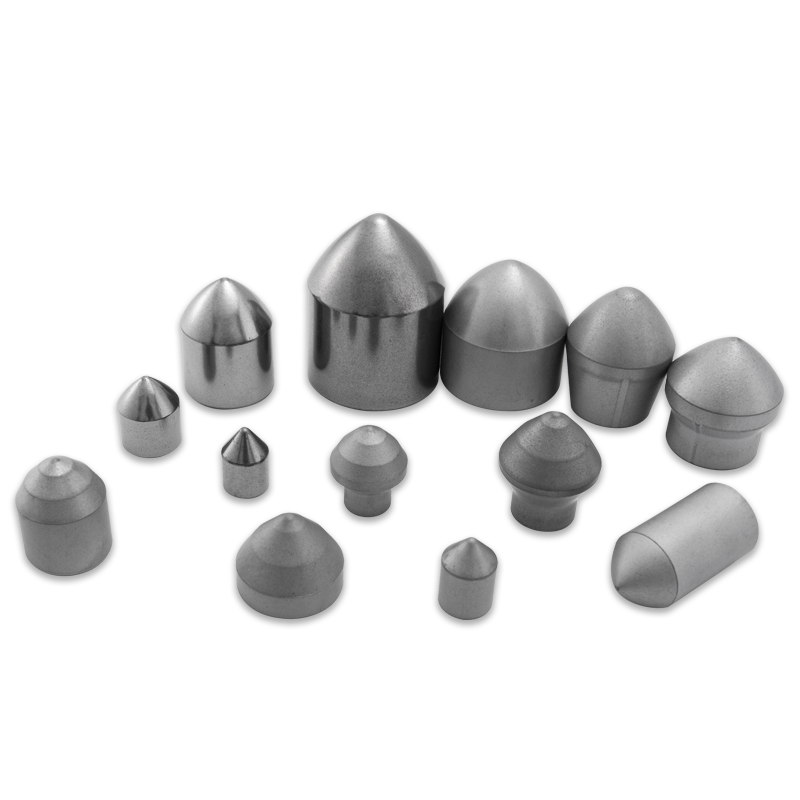

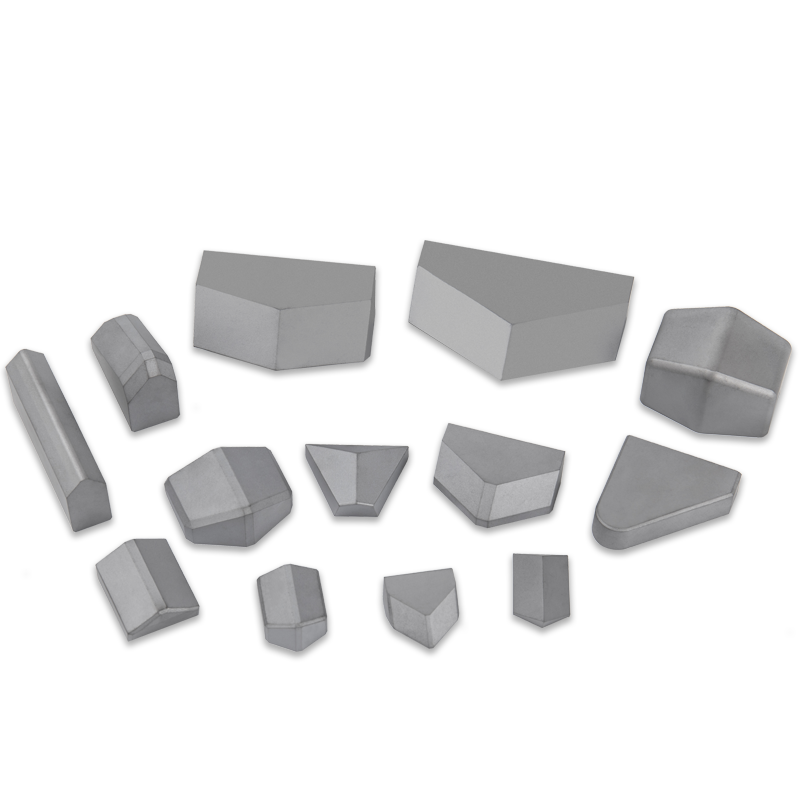

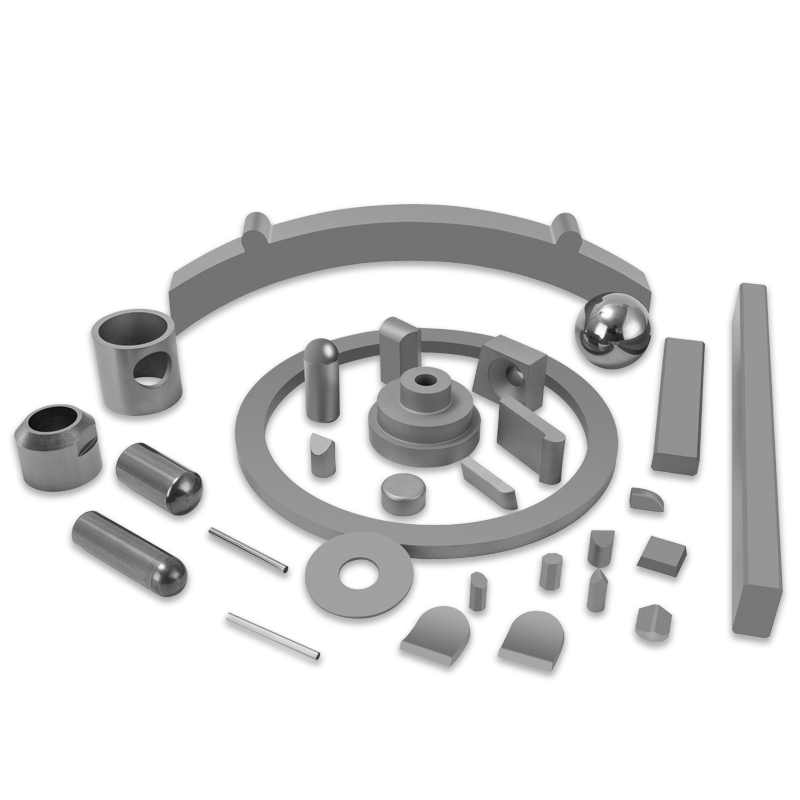

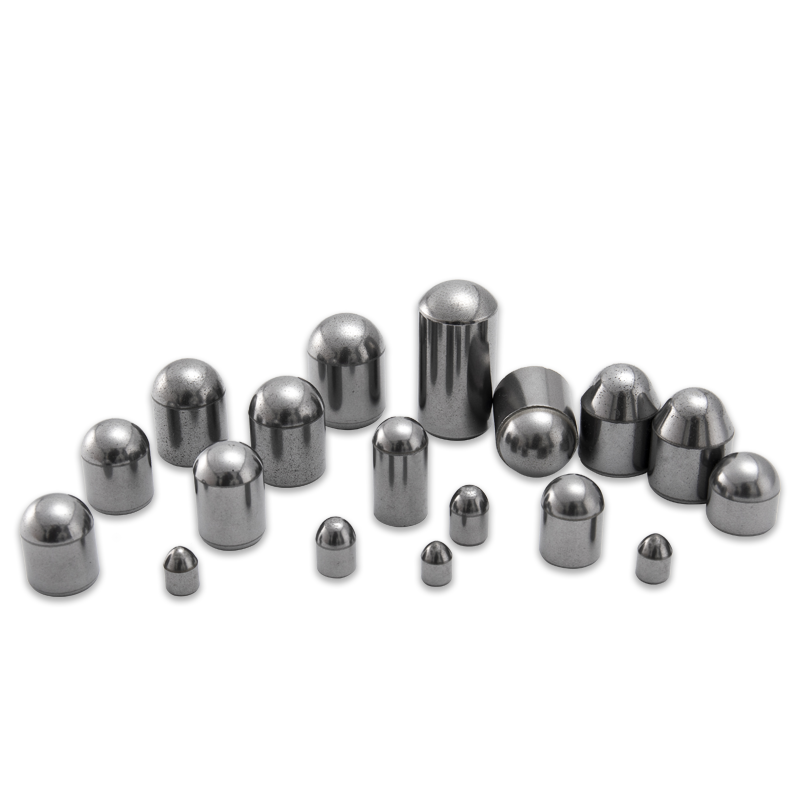

業界ニュース-高精度超硬ドリルは、ほとんどの金属よりも硬い耐久性の高い素材であるタングステンカーバイドで作られた切削工具です。炭化タングステンはタングステンと炭素の化合物で、ドリルビット、エンドミル、その他の工業用切削工具の製造によく使用されます。高精度の超硬ドリルは、厳しい条件下でも非常に正確で安定した穴を生成できるように設計されています。これらのドリルは高速穴あけ作業で使用するように設計されており、各穴が希望のサイズと深さからの偏差を最小限に抑えて穴あけされます。

高精度超硬ドリルのメリット

優れた硬度と耐久性 超硬は、工具製造に使用できる最も硬い材料の 1 つです。これにより、超硬ドリルは寿命と性能の点で優れています。すぐに摩耗してしまう鋼製ドリルとは異なり、超硬ドリルは切れ味と切断能力を長期間維持します。これは、ツールの変更が減り、ダウンタイムが減少し、生産実行全体を通じてより一貫した結果が得られることを意味します。

高い耐摩耗性 高精度超硬ドリル 動作中の極度の摩耗に耐えるように特別に設計されています。金属、複合材料、その他の強靱な材料などの摩耗性材料に対する耐性は、精密な穴あけが必要な産業において特に重要です。超硬ドリルの耐摩耗性は、最終製品の品質を維持するために重要な工具精度の維持に役立ちます。

耐熱性 超硬ドリルは耐熱性に優れているため、摩擦により大きな熱が発生する高速穴あけ作業に最適です。超硬の耐熱性により、工具の摩耗、材料の変形、故障の原因となる過熱を防ぐことができます。精度や耐久性を損なうことなく高速で動作できるこの機能により、生産性が大幅に向上します。

卓越した精度 高精度の超硬ドリルは、最小限の偏差で必要な穴サイズを確実に達成できるよう、厳しい公差で製造されています。そのため、航空宇宙、医療機器製造、エレクトロニクスなど、非常に正確な寸法が必要な作業に最適です。

長い工具寿命 超硬ドリルは、その硬度と耐摩耗性により、高速度鋼 (HSS) などの他の材料と比べて工具寿命が大幅に長くなります。これにより、工具の交換頻度が減るだけでなく、メーカーの総所有コストも削減されます。

高精度超硬ドリルの用途

航空宇宙産業 航空宇宙産業では、部品やコンポーネントの製造に最高レベルの精度が要求されます。高精度の超硬ドリルは、航空機の構造で一般的なアルミニウム、チタン、複合材料などの材料に複雑な穴をあけるために使用されます。厳しい公差で穴を開ける能力により、コンポーネントが完全にフィットすることが保証され、航空機の安全性と性能に貢献します。

医療機器の製造 医療機器業界では、厳しい品質基準を満たす部品を作成するために精度が非常に重要です。超硬ドリルは、ステンレス鋼、チタン、プラスチックなどの材料に穴を開けるためによく使用されます。手術器具、インプラント、診断装置のいずれを作成する場合でも、超硬ドリルは各穴を最高の精度で開けることを保証します。

エレクトロニクス エレクトロニクス業界は、回路基板やその他の電子部品に小さく正確な穴を開けるために、高精度の穴あけ加工に依存しています。高精度の超硬ドリルは、繊細な電子部品に損傷を与えることなく、きれいで正確な穴を開けることができるため、この目的に最適です。これらのドリルは、高速穴あけが必要となることが多い PCB 製造でも使用されます。

自動車産業 自動車産業では、エンジン部品からトランスミッション部品に至るまで、幅広い用途に高精度超硬ドリルが使用されています。超硬ドリルは、自動車製造で使用される鋼、アルミニウム、鋳物などの材料に穴を開けるのに不可欠です。困難な条件下でも高い精度を維持できるため、量産プロセスでは非常に貴重です。

工具および金型業界 材料を成形するための金型および金型の作成に関わる工具および金型業界