現代の製造業における高精度超硬ドリルの将来

業界ニュース-高精度超硬ドリル製造の革新

機械加工技術が進化するにつれて、精密な穴あけ作業に使用される工具も進化しています。いくつかのイノベーションが高精度超硬ドリルの未来を形作り、超硬ドリルが製造の最前線であり続けることを保証します。

高度なコーティングと表面処理 超硬ドリル技術における主要な革新の 1 つは、高度なコーティングと表面処理の開発です。 TiN (窒化チタン)、TiAlN (窒化チタンアルミニウム)、ダイヤモンドライクカーボン (DLC) などのコーティングは、耐摩耗性を向上させ、摩擦を軽減し、放熱を高めるために超硬ドリルの表面に適用されます。これらのコーティングにより工具寿命が大幅に延長され、超硬ドリルがさらに高い速度と温度で動作できるようになります。

将来的には、優れた耐摩耗性を提供するナノコーティングや摩擦をさらに低減する自己潤滑コーティングなど、超硬ドリルでさらに極端な材料を処理したり、特殊な用途での性能を向上させたりできるコーティングのさらなる進歩が見られるかもしれません。

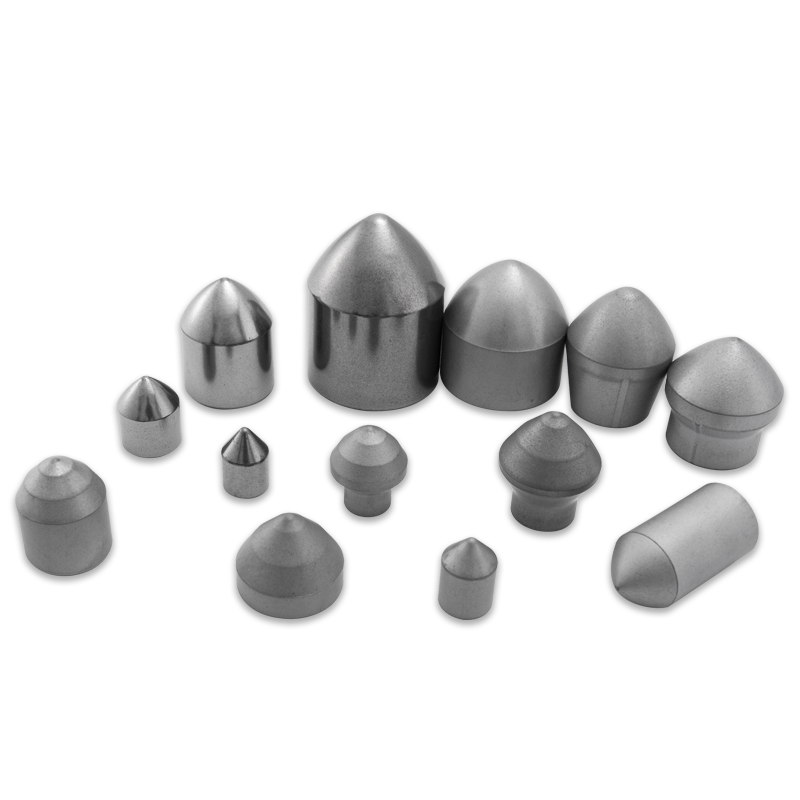

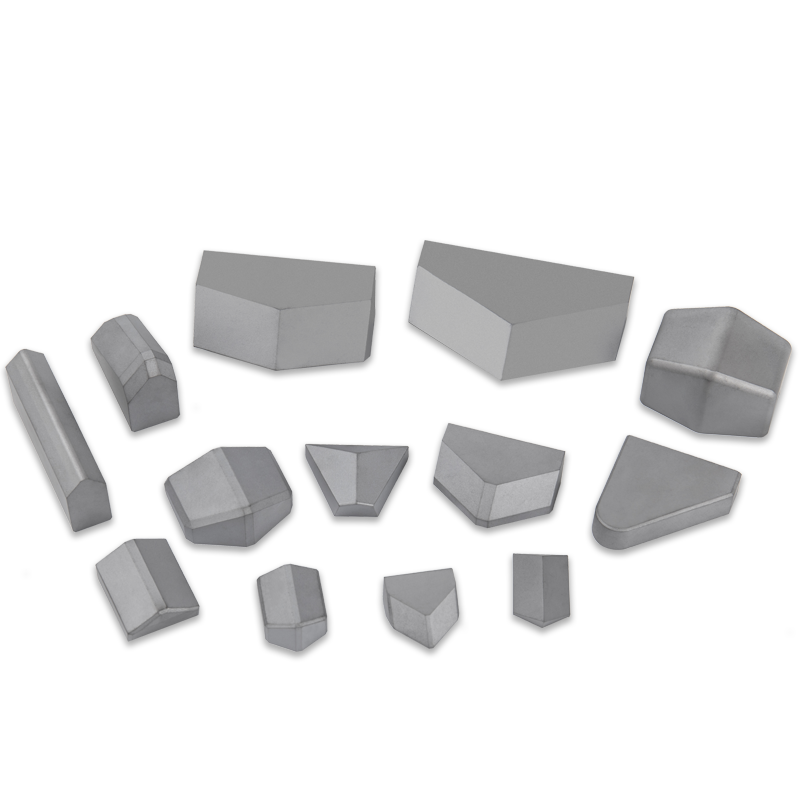

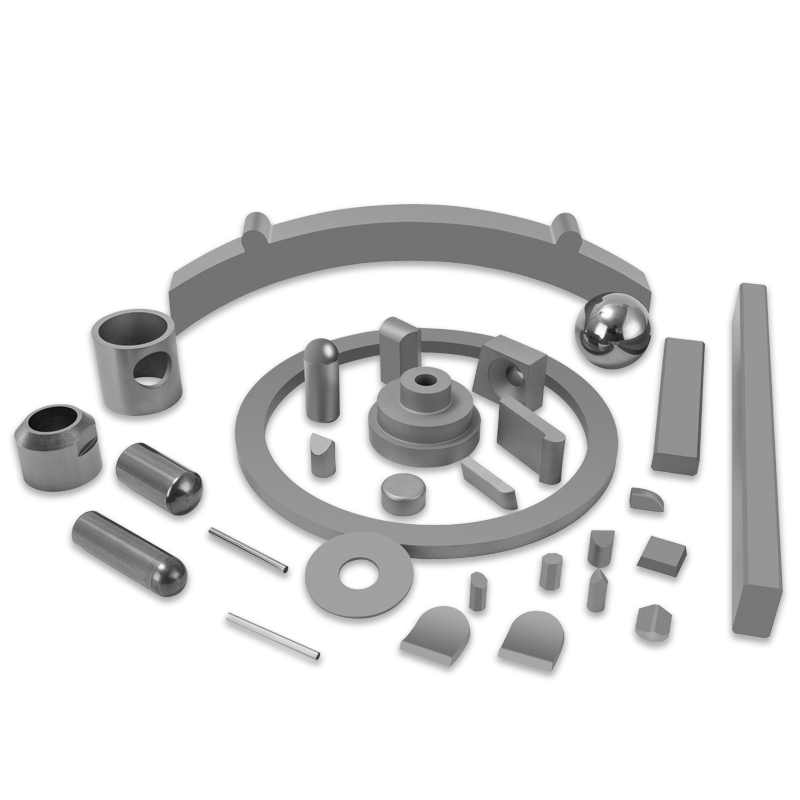

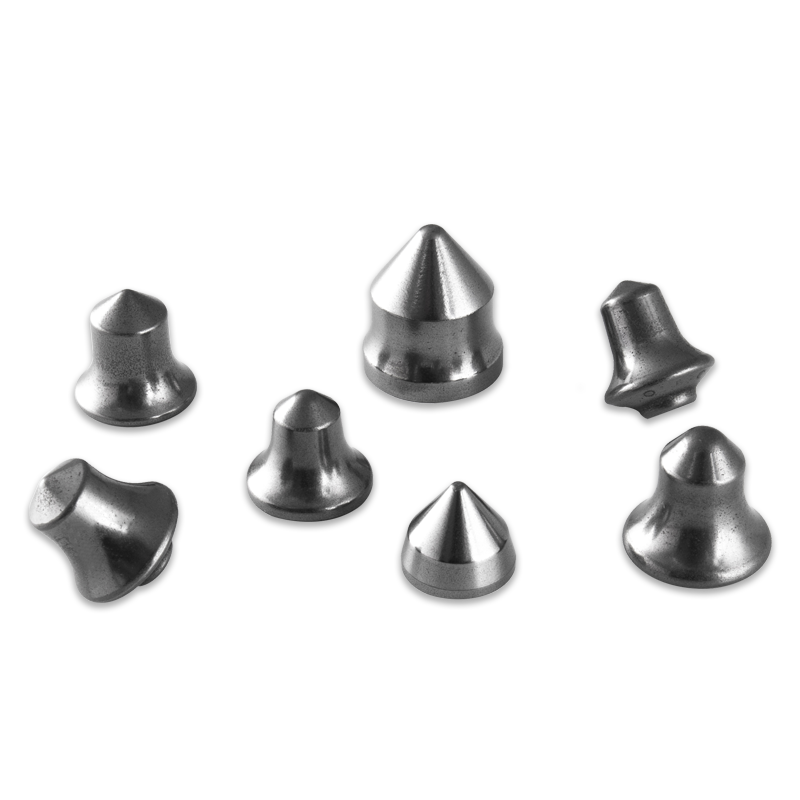

特定の用途向けのカスタマイズ 業界ではよりカスタマイズされたソリューションが求められているため、特定の用途向けに超硬ドリルをカスタマイズする傾向が高まっています。メーカーは、特定の材料や加工条件に合わせて微調整された特殊な形状、コーティング、材料を備えたドリルを設計することが増えています。例えば、 高精度超硬ドリル 航空宇宙や自動車などの業界で一般的になりつつある複合材料や高強度合金への穴あけのために特別に設計されている場合があります。

超硬ドリルのカスタマイズは今後さらに普及し、メーカーはさらに高いレベルの作業効率と精度を達成できるようになるでしょう。 3D プリンティングと積層造形技術は、従来の製造プロセスでは達成できない複雑な形状のカスタム超硬ドリルビットを作成する新たな可能性も開いています。

インテリジェントな工具の監視と摩耗検出 製造プロセスへのスマート テクノロジーの統合により、超硬ドリルなどの工具の使用方法と監視方法が急速に変化しています。将来的には、高精度の超硬ドリルにセンサーやIoT(モノのインターネット)技術が搭載され、工具の摩耗をリアルタイムで監視するようになるでしょう。これらのセンサーは、ドリルが鈍くなったり損傷したりしていることを検出し、生産品質に影響を与える前にツールを交換するようオペレーターに警告します。

さらに、AI を活用した予知保全システムは、これらのセンサーからのデータを使用して工具の摩耗パターンを予測できるため、メーカーは工具の使用を最適化し、ダウンタイムを削減し、全体の効率を向上させることができます。これらの進歩により、高精度超硬ドリルの性能と寿命を最大限に引き出し、製造現場におけるその価値がさらに高まります。

高性能材料の需要の増加

航空宇宙、自動車、医療機器製造などの業界における先端材料の使用は増加し続けています。チタン合金、複合材料、セラミック、超合金などのこれらの材料は、掘削作業に特有の課題をもたらします。高精度の超硬ドリルは、硬度と耐摩耗性に優れているため、これらの材料の処理に最適です。

これらの高性能材料の需要が高まるにつれ、先進的な超硬穴あけソリューションの必要性も高まり続けるでしょう。メーカーは、より硬い材料やより高い生産速度を処理しながら、高精度を維持できる超硬ドリルを必要としています。これにより、特に高速加工や複数材料の穴あけなどの分野で、超硬ドリル技術のさらなる革新が推進されるでしょう。