超硬ロードミーリングツールの熱安定性:将来のブレークスルーポイントはどこにあるのか

業界ニュース-超硬ロードミーリングツール 道路の建設や維持管理に不可欠なツールであり、路面を平らに整えたり、切断したりするという重要な役割を担っています。道路切削作業では、これらのツールのパフォーマンスが作業効率と作業品質に直接影響します。これらの要因の中でも、熱安定性は、高温条件下での工具の寿命と性能を決定する重要な要素として際立っています。

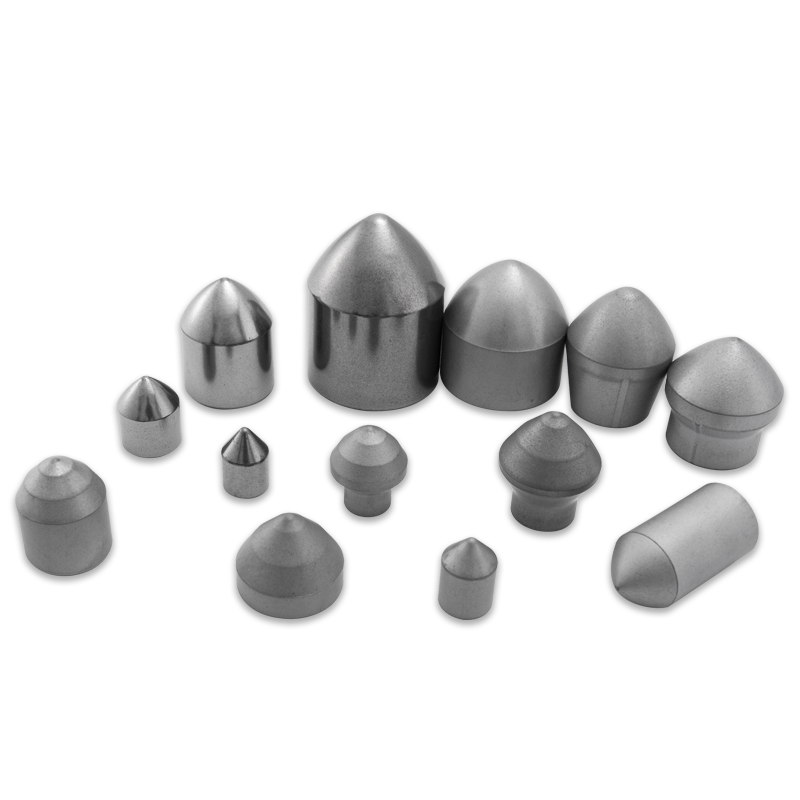

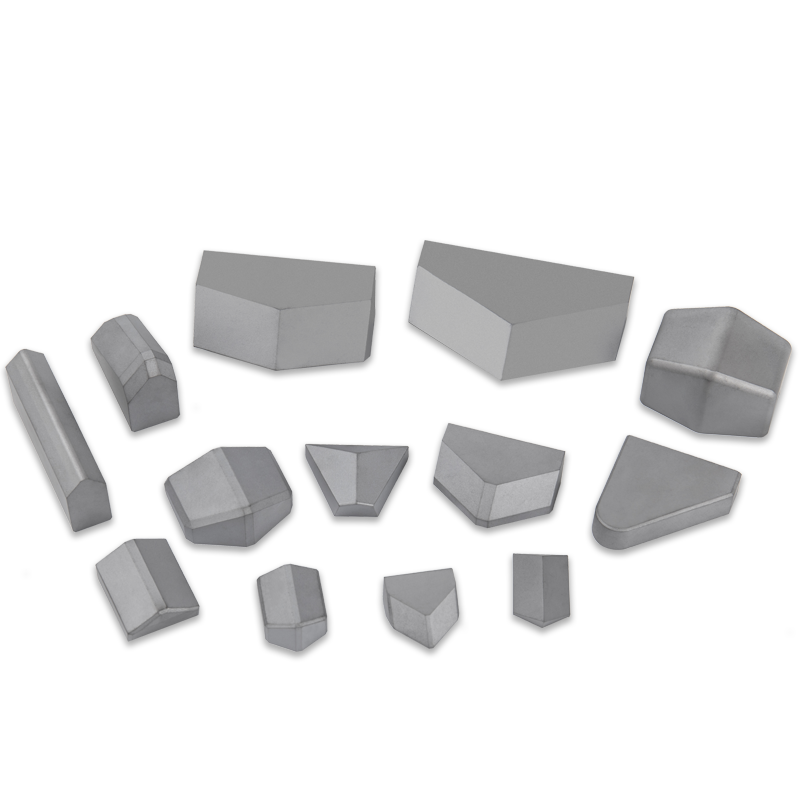

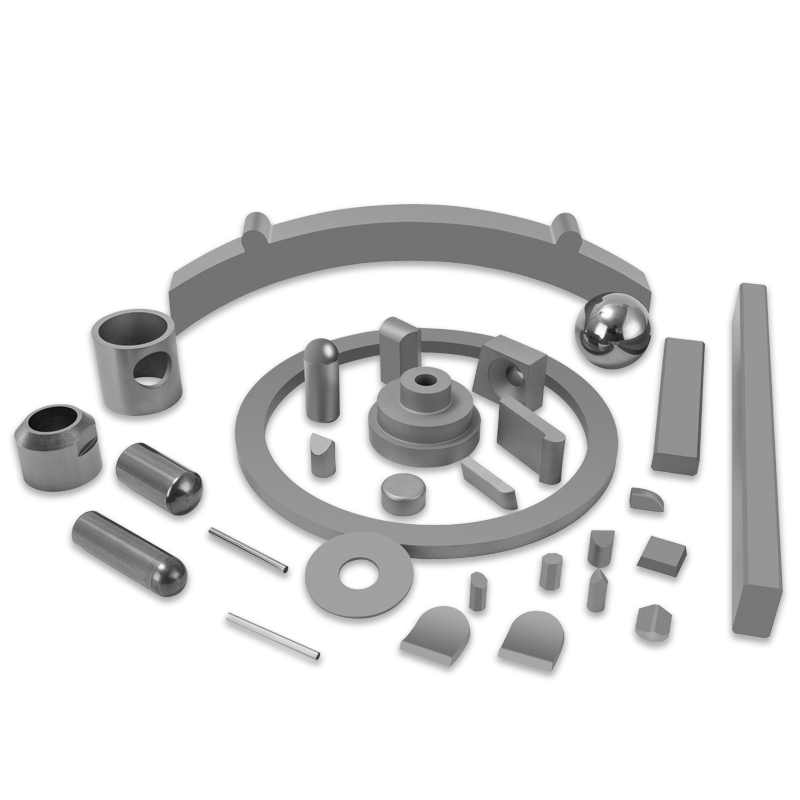

超硬合金は、通常、炭化タングステン (WC) 粒子とコバルト (Co) マトリックスで構成され、一種の金属マトリックス複合材料を構成します。炭化タングステン粒子は非常に高い硬度と耐摩耗性を提供し、マトリックスとしてのコバルトは全体の靭性と強度を高めます。この組み合わせにより、超硬合金は高強度の切削条件下で非常に優れた性能を発揮することができ、特に高い工具耐摩耗性が要求される産業分野に適しています。

道路切削作業中、フライス工具は高速回転および高温の条件下で動作します。このような状況では、工具は高温になり、路面の摩擦によって生じる強い衝撃力にさらされます。したがって、フライス加工ツールの熱安定性は極めて重要となり、フライス加工の効率、コスト、さらにはオペレータの安全性や装置の信頼性に直接影響します。

超硬合金の熱安定性は、主にその組成と微細構造によって影響されます。まず、炭化タングステンの高い融点(約 2870°C)とその高い硬度(モース硬度約 9 ~ 9.5)により、超硬合金は高温でも優れた構造安定性と切削性能を維持できます。第二に、バインダーとして機能するコバルトは、炭化タングステン粒子の固定に役立つだけでなく、ある程度の靭性と高温での熱膨張に対する耐性を提供し、それによって作業中の工具の変形や破損を軽減します。

炭化タングステンロードミリングツールの熱安定性をさらに高めるために、特定の熱処理プロセスとプロセス制御が一般的に採用されています。たとえば、精密な焼結プロセスにより、炭化タングステン粒子とコバルトマトリックス間の結合強度を効果的に制御できるため、全体的な熱安定性と耐衝撃性が向上します。さらに、フライス工具の幾何学的形状と刃先設計を最適化することで、高温条件下での応力集中と摩耗を軽減し、工具の寿命を延ばすことができます。

超硬ロードミーリングツールには、高温条件下での安定性に加えて、優れた環境適応性と耐食性も必要です。これにより、湿った環境、埃っぽい環境、石の多い環境など、さまざまな天候や道路条件下でも安定した切削性能が保証され、工具の早期故障につながる可能性のある外部環境要因の影響を最小限に抑えます。

タングステンカーバイド製ロードミーリングツールの熱安定性は、その性能に影響を与える重要な要素です。最適化された材料配合、熱処理プロセス、工具設計により、工具の寿命と高温条件下での切断効率を効果的に向上させることができ、道路建設や保守作業における切断品質と機器の信頼性の要件を満たします。今後、材料科学とプロセス技術の継続的な進歩により、熱安定性に関するタングステンカーバイド道路フライス工具の性能はさらに向上し、道路工学分野に大きな利益と安全性保証をもたらすことが期待されます。