熱安定性は超硬ロードミーリングツールの適用シナリオにどのような影響を与えますか

業界ニュース-超硬ロードミリングツールは、道路の建設やメンテナンスに不可欠であり、その性能と熱安定性は、さまざまな条件下での有効性と動作寿命に直接影響します。この記事では、超硬ロードミーリングツールの適用シナリオにおける熱安定性の重要性と影響について詳しく説明します。

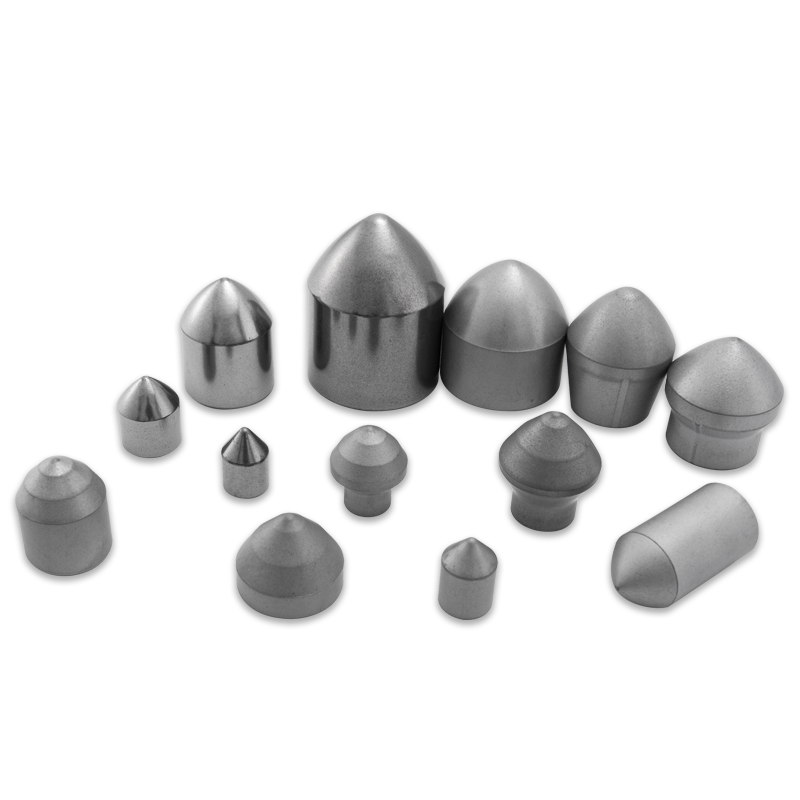

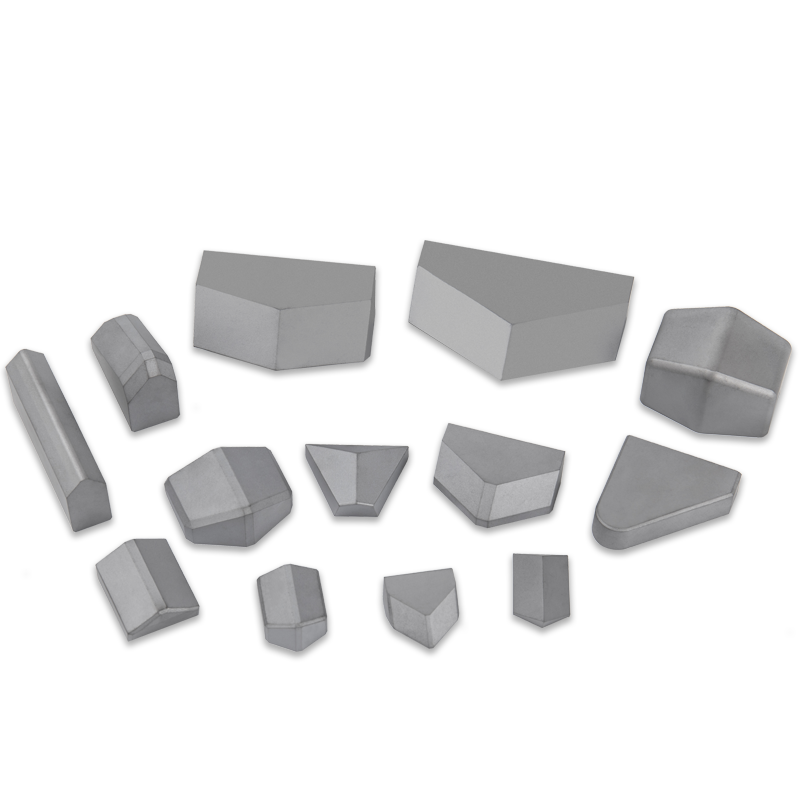

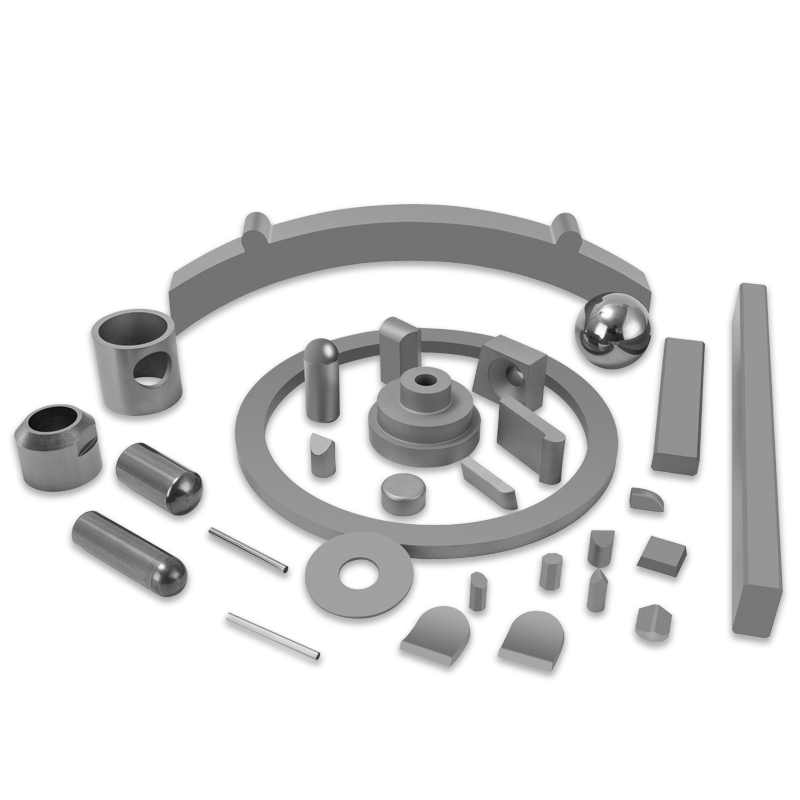

超硬ロードミーリングツール 通常、コバルト (Co) マトリックスに埋め込まれた炭化タングステン (WC) 粒子で構成されます。この材料の組み合わせにより、フライス工具に優れた硬度と耐摩耗性が与えられ、高強度の切削環境でも効果的な切削性能を維持できるようになります。しかし、道路切削作業中、これらの工具は高速回転要件に耐えるだけでなく、路面から発生する高温と激しい摩擦にも対処しなければなりません。

炭化タングステンは非常に高い融点と硬度を備えており、高温下でも構造の安定性と切削効率を維持します。コバルトは結合相として機能し、炭化タングステン粒子の配置を安定化し、動作中の温度変化による変形や破損を最小限に抑えます。これらの材料特性により、タングステンカーバイドのロードミーリングツールは、高温、高速、激しい衝撃力が伴う複雑な道路状況でも安定した切削性能を維持できます。

暑い夏の条件や長時間の作業中、超硬ロードミーリングツールは長期間にわたって安定した切削性能を維持する必要があります。タングステンカーバイドの高い熱安定性により、高温条件下での材料構造の変化による工具の劣化がなくなり、作業効率と安全性が確保されます。

路面の品質は、運転の快適性と安全性に直接影響します。したがって、フライス工具の切削品質は非常に重要です。タングステンカーバイド製ロードミリングツールは熱安定性が高いため、長時間の使用でも鋭い刃先が維持され、路面の品質と均一性が効果的に向上します。

頻繁な道路フライス加工作業では、フライス工具の耐摩耗性と寿命が運用コストと効率に直接影響します。タングステンカーバイドの高い熱安定性により、工具は長期間の高負荷運転でも優れた耐摩耗性を維持できるため、工具の寿命が延び、交換やメンテナンスの頻度が減ります。

材料科学と製造技術の継続的な進歩により、超硬ロードミーリングツールの熱安定性に対する需要は高まり続けています。将来の開発には、材料配合と熱処理プロセスをさらに最適化し、極限条件下での工具の性能を向上させることが含まれます。新しい結合相と粒子強化技術を探求することで、衝撃や熱膨張に耐える工具の能力が強化されます。さらに、高度なシミュレーションとテスト方法を利用することで工具設計が最適化され、高温環境下での応力集中と摩耗が軽減されます。

タングステンカーバイド道路フライス工具の熱安定性は、道路建設や保守における用途において重要な役割を果たします。継続的な技術革新とプロセスの最適化を通じて、これらのツールは複雑で変化する作業環境にさらに適応し、道路工学のためにより効率的で安全な切断ソリューションを提供します。