高精度の炭化物ドリルによる精度と効率のロックを解除します

業界ニュース-高精度の炭化物ドリルが製造業に革命をもたらし、より正確で効率的な掘削のために増え続ける需要を満たすことができます。これらのツールは、非常に耐久性があり硬い素材である炭化物で作られており、優れたパフォーマンスと寿命を提供し、最大限の精度を必要とする運用に優れた選択肢となっています。自動車、航空宇宙、または一般的な機械加工であろうと、高精度の炭化物ドリルは、現代の製造で可能なことの境界を押し広げています。

炭化物自体は信じられないほど硬い材料であり、多くの場合、工業用アプリケーションで使用され、摩耗や高温に耐える能力のために使用されます。ドリルで使用する場合、この硬度は、丈夫な素材を簡単に切断できるツールに変換され、複雑で繊細な操作に必要な精度を提供します。炭化物ドリルは、高速掘削で特に効果的です。高速掘削では、標準的なドリルが摩耗したり、急速に移動する切断エッジによって発生した熱と圧力のために故障する可能性があります。炭化物の硬度により、これらのドリルは、そのような要求の厳しい条件下でも、その鋭さと性能をはるかに長く維持できます。

の美しさ 高精度の炭化物ドリル 最小限のバリエーションで穴を作る能力にあります。部品の完全性が穴のサイズや配置の最小の逸脱によっても影響を受ける可能性がある電子機器や自動車などの業界では、精度が重要です。これらのドリルは、各ホールが正確な仕様に穴を開けることを保証する超微細許容耐性で設計されているため、精度が最重要であるアプリケーションに最適です。さらに、炭化物ドリルの鋭さにより、穴の壁が滑らかになり、後処理の必要性が減り、部品の機能が確保されます。

高精度の炭化物ドリルのもう1つの重要な利点は、その並外れた耐熱性です。高速加工中、摩擦はドリルの切断面で大幅な熱を発生させます。この熱は、従来のドリルが迅速に摩耗したり、故障したりして、穴の品質とプロジェクト全体を損なう可能性があります。ただし、炭化物ドリルは、最先端を失うことなく、はるかに高い温度に耐えることができ、要求の厳しいアプリケーションでも一貫したパフォーマンスと寿命を確保できます。

炭化物ドリルも優れた耐摩耗性を誇っています。つまり、スチールやコバルトのカウンターパートと比較して、交換が少ないことを意味します。この耐摩耗性により、ツールの摩耗が大幅に削減され、メンテナンスコストが削減され、生産性が向上します。時間が経つにつれて、これは大量の運用のために炭化物ドリルに依存しているメーカーの大幅な節約につながります。これらのツールの延長された寿命は、ツールの変化によって引き起こされるダウンタイムを短縮し、より効率的なワークフローと出力の増加に貢献します。

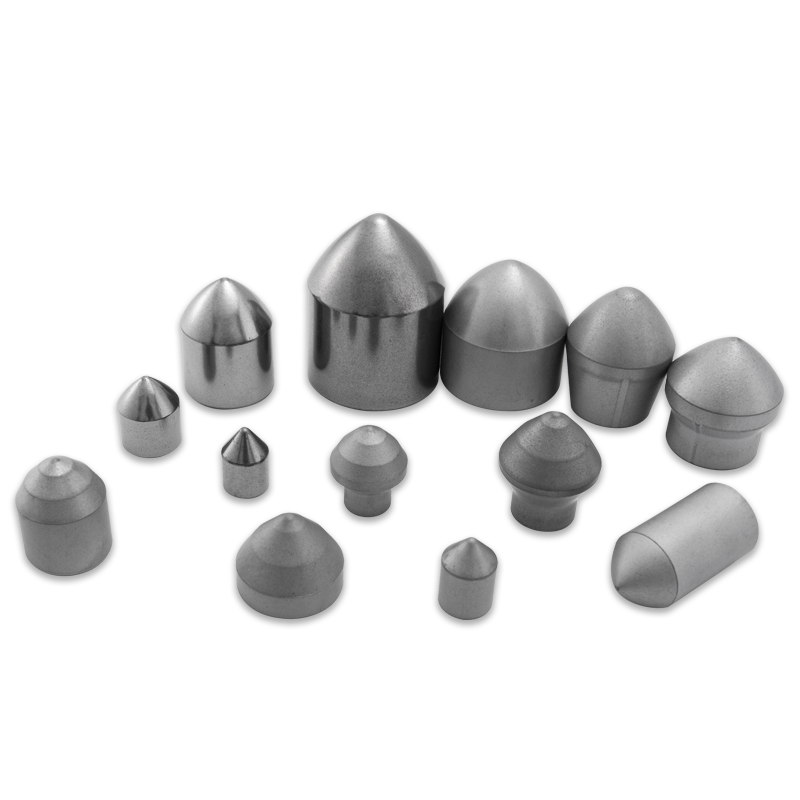

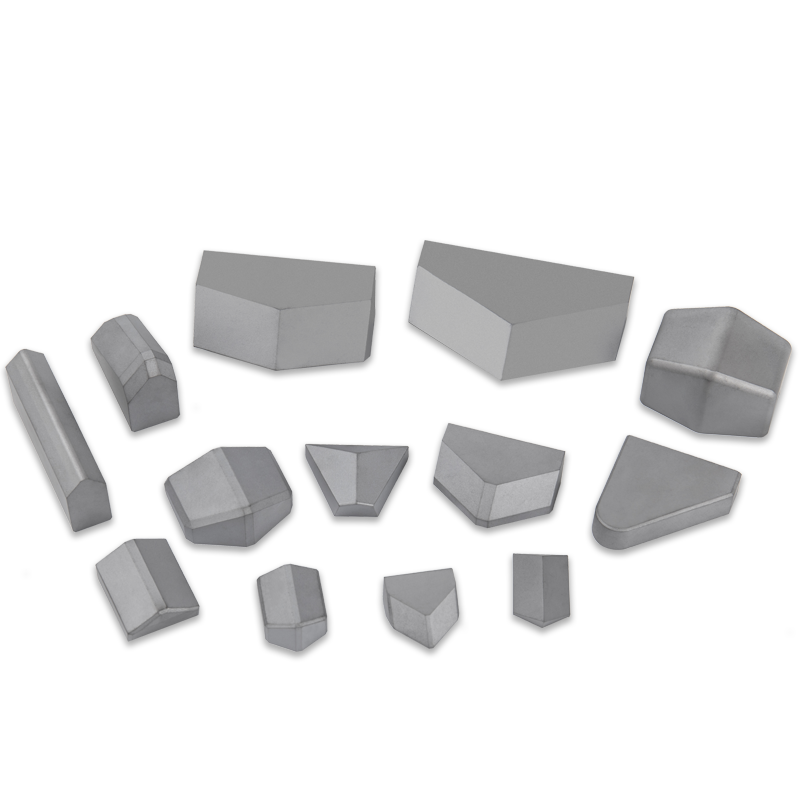

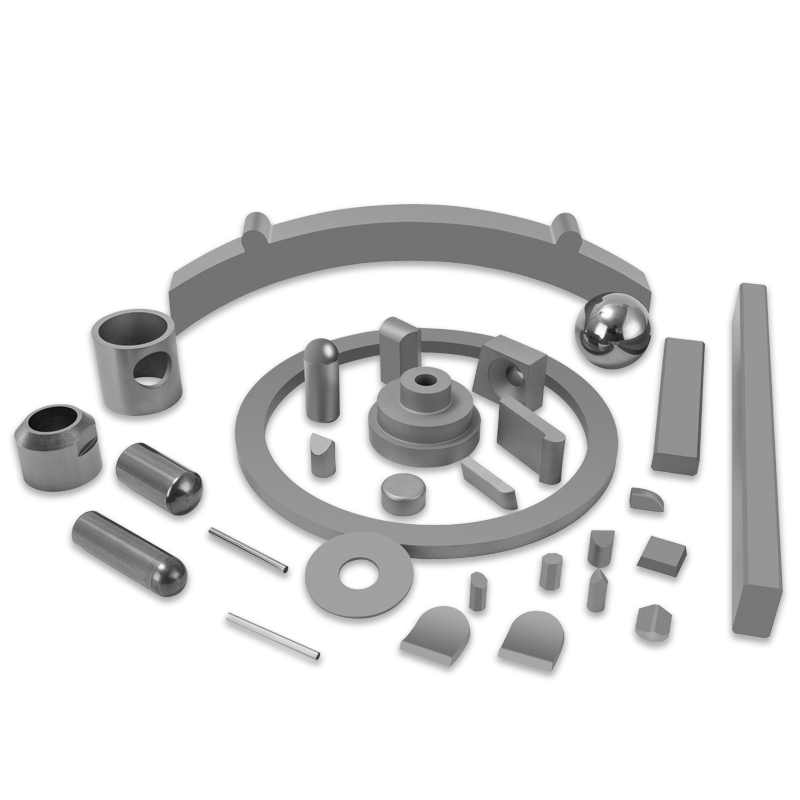

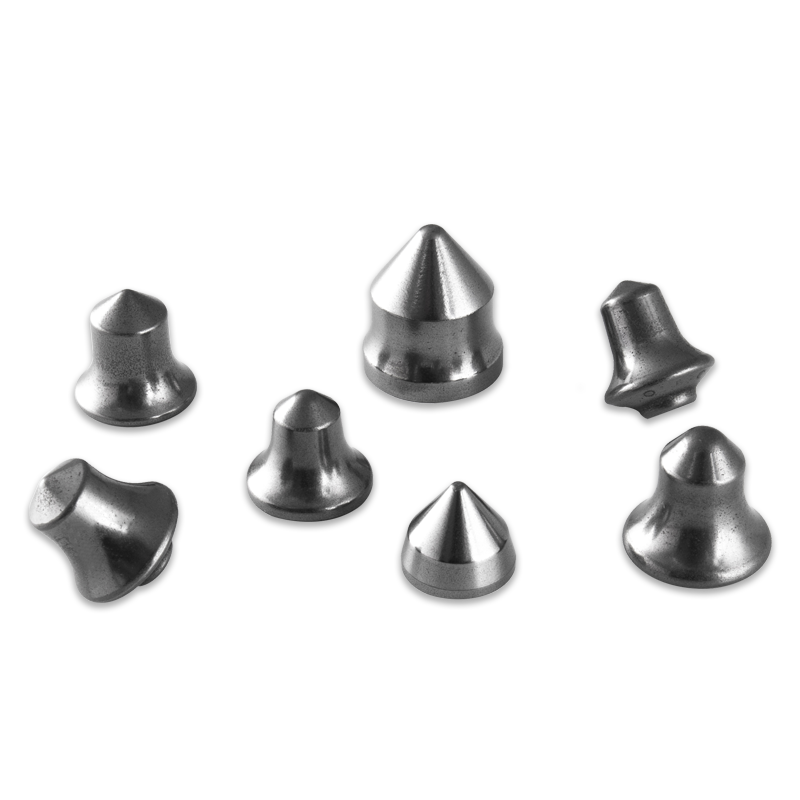

優れた強度と寿命に加えて、高精度の炭化物ドリルも非常に用途が広いです。これらはさまざまなデザインで利用でき、それぞれが特定の種類の掘削タスクに最適化されています。汎用ドリルから深い穴の掘削のための特殊なデザインまで、炭化物ドリルは、さまざまな産業や機械加工環境のユニークな要求を満たすように調整できます。それらの汎用性により、メーカーは複数のアプリケーションに単一のツールを使用し、ツールインベントリを簡素化し、頻繁なツールの変更の必要性を減らすことができます。

ただし、炭化物ドリルは非常に耐久性があるものの、鋼などの他の材料よりも脆弱であることに注意することが重要です。これは、破損やチッピングを防ぐために、使用中に慎重な取り扱いと保管が必要であることを意味します。それにもかかわらず、特に適切なマシン設定を備えた適切なアプリケーションで使用される場合、利点は潜在的な欠点をはるかに上回ります。

高精度の炭化物ドリルが機械加工プロセスにもたらす精度と効率は比類のないものです。エラーを最小限に抑え、滑らかな仕上げを生成し、極端な条件に耐える能力により、これらのドリルはすべての最新の製造環境で不可欠なツールになりつつあります。産業がより正確で効率的で費用対効果の高い生産方法を要求し続けるにつれて、炭化物ドリルは間違いなく機械加工の技術的進歩の最前線にとどまります。