現代の発掘におけるダイヤモンドの硬さの秘密: 炭化タングステン削岩ツール

業界ニュース-ハードロックの縁の下の力持ち

最深の油井や最長の高速道路トンネルから大規模な採掘作業に至るまで、資源を採掘し、巨大なインフラを構築したいという人類の願望には、地球の最も硬い地殻を突き破る必要があります。この記念碑的な課題は、サファイアと同じくらい硬く、鋼鉄よりも丈夫で、現代のドリルビットの性能にとって重要な材料にかかっています。 炭化タングステン削岩ツール .

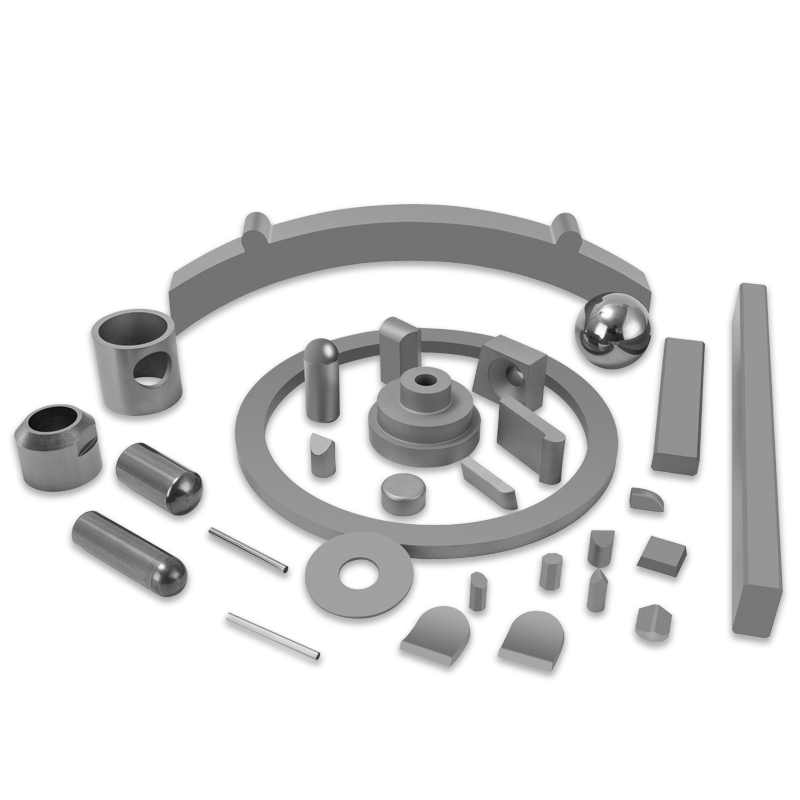

これらの工具は、柔らかい純粋な金属タングステン (W) で作られているのではなく、超硬合金または超硬合金として知られる革新的な複合材料で作られています。これは、炭素原子と結合したタングステン原子であるタングステンモノカーバイド (WC) 粉末と、通常はコバルト (Co) であるバインダー金属を混合した合金です。次に、この組み合わせを圧縮して高温で「焼結」し、粒子を融合させます。

材料科学の驚異: 超硬合金

炭化タングステンの背後にある科学は、相反するものの完璧なバランスです。炭化タングステン自体は信じられないほど硬く、一般的な材料のスケールではダイヤモンドに次いで 2 番目です。この硬度は、摩耗性の高い緻密な岩石を研削して破壊するために必要な不可欠な耐摩耗性を提供します。

ただし、ダイヤモンドやガラスを思い浮かべてください。硬すぎる材料は脆くなることがよくあります。ドリルビットが純粋で脆いセラミックでできている場合、削岩時の巨大な衝撃とストレスによって砕けてしまいます。ここでコバルトバインダーの出番です。コバルトは、硬質のタングステンカーバイド粒子をマトリックス内に保持する強靱な金属「セメント」として機能し、工具に必要な機能を与えます。 靭性 地下深くの固い岩に衝突したときの亀裂や壊滅的な破壊に耐えます。炭化物の粒径とコバルト結合剤の割合を変えることで、メーカーは、柔らかい頁岩から超硬質の花崗岩まで、特定の掘削条件に合わせて最適化された何百もの異なるグレードを設計できます。

炭化タングステンが穴あけ加工をどのように変えるか

22 世紀半ばの超硬インサートの導入は、削岩業界に革命をもたらしました。これまで、ほとんどの穴あけ工具は丈夫な鋼に依存していたため、すぐに鈍くなって摩耗してしまうため、頻繁で高価で時間のかかる交換が必要でした。

ローラーコーンとボタンビット

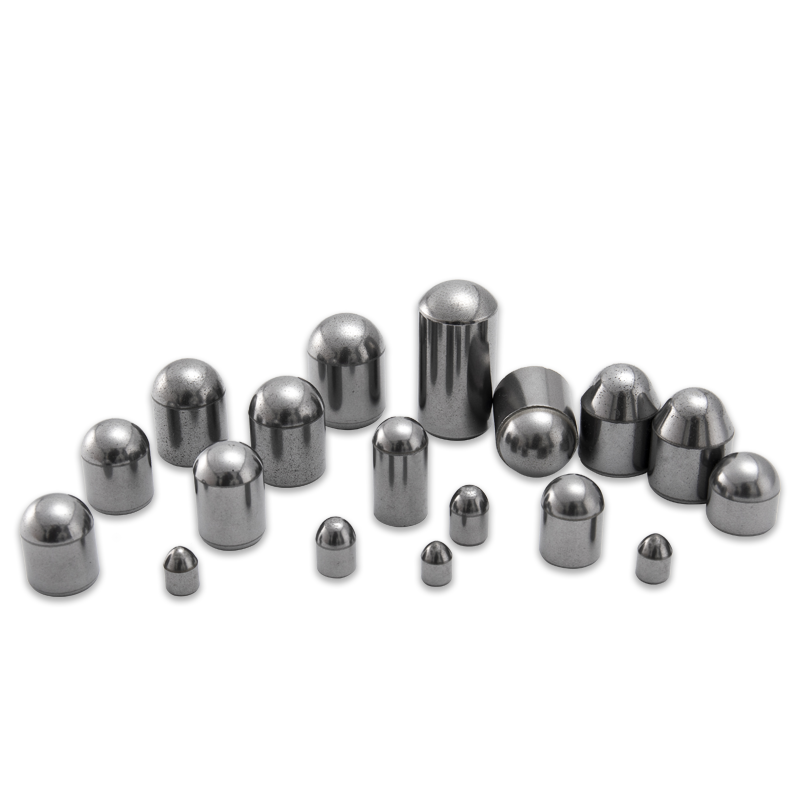

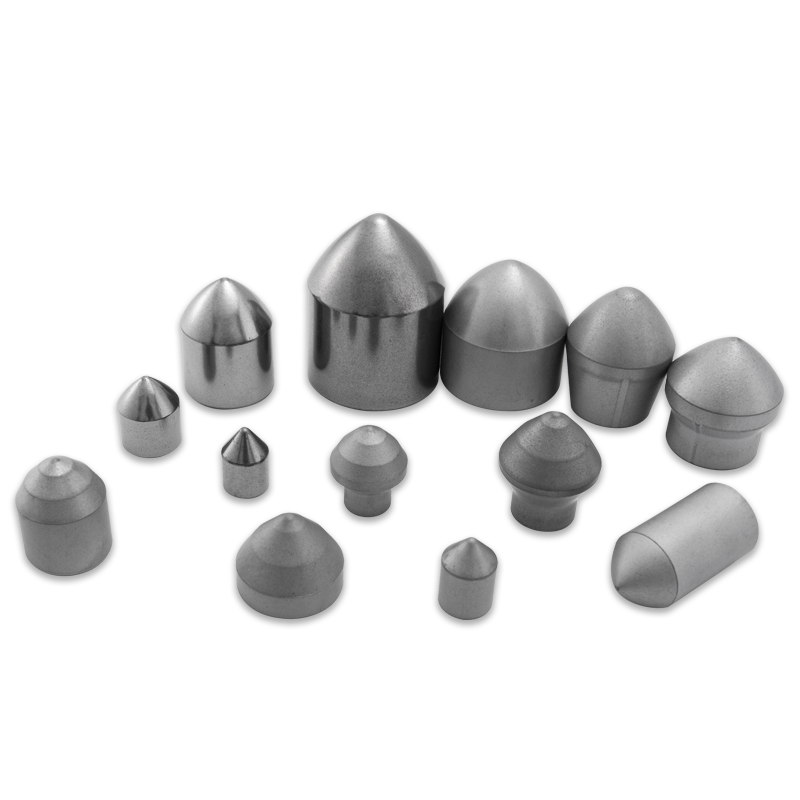

最も一般的なアプリケーションの 1 つは、 炭化タングステン削岩ツール 「ボタン」と呼ばれる小さな、半球状、円錐状、または弾道インサートの形をしています。これらのボタンは、ローラー コーン ビットの回転コーン、またはトップ ハンマーまたはダウン ザ ホール (DTH) ボタン ビットの面に正確に押し込まれます。

- ロータリー掘削 (石油およびガス): ビットの回転に合わせてローラーコーンが回転し、タングステンカーバイドインサートが岩肌を砕いて削ります。非常に高い硬度により、以前のスチール製の歯よりもはるかに長い耐用年数が保証され、貫通速度が劇的に向上し、ダウンタイムが短縮されます。

- パーカッション掘削 (鉱業および建設): DTHとトップハンマービットは回転と同時に打撃動作を行います。ここで、タングステンカーバイドボタンは、毎分数千回の強い衝撃に耐えると同時に、ビットが回転する際の摩耗にも耐えます。この耐衝撃性と耐摩耗性の組み合わせが、珪岩や玄武岩などの硬い結晶質の岩石層を破壊する鍵となります。

ドリルビット技術の進歩

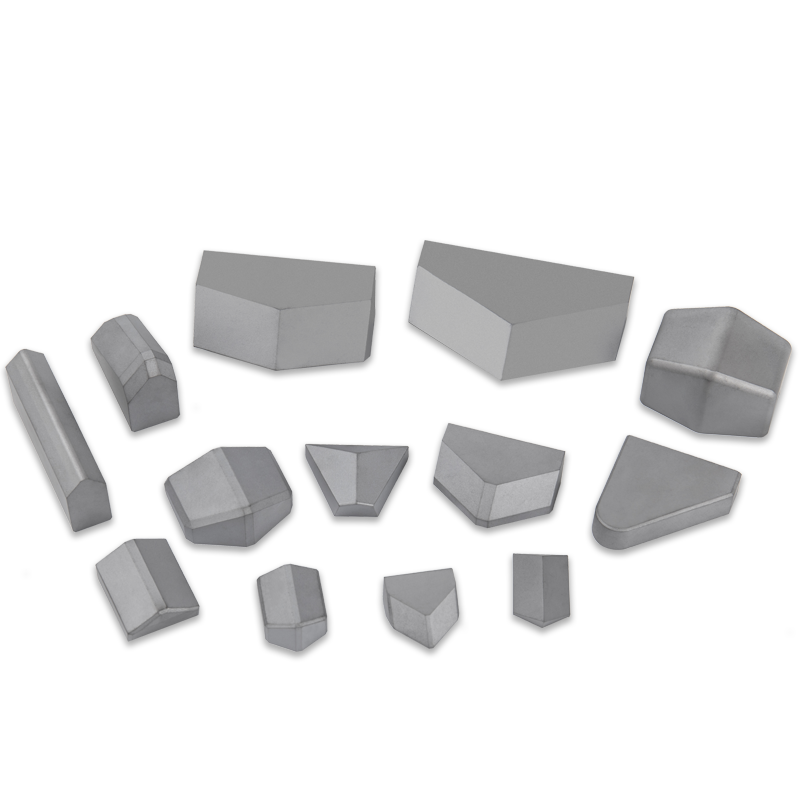

炭化タングステンは、さらに高度な切削工具の基盤でもあります。現代の石油およびガス掘削の定番である多結晶ダイヤモンド コンパクト (PDC) カッターは、本質的には厚いタングステン カーバイド基板に結合された合成ダイヤモンドの薄い層です。カーバイドは、超硬ダイヤモンドの刃先に必要な機械的サポートと靭性を提供し、システム全体が極度の圧力と温度下で動作できるようにします。

現代世界を形作るアプリケーション

容赦ない効率性 炭化タングステン削岩ツール 資源に飢えた世界にとってそれらは不可欠なものとなっています。

鉱業と採石業

地表および地下採掘では、発破、ボルト締め、トンネル掘削にタングステンカーバイド工具が不可欠です。これにより、鉱山労働者はエネルギー転換や現代のエレクトロニクスに不可欠な、銅、金、リチウムなどの重要な鉱物のより深い鉱体に到達できるようになります。優れた寿命は、工具交換の必要性を最小限に抑え、運用コストの削減と安全な作業環境に直接つながります。

インフラストラクチャーおよび地盤工学工事

すべての新しい地下鉄路線、水力発電ダム、主要な超高層ビルの基礎はこれらのツールに依存しています。トンネルボーリングマシン (TBM) は、超硬チップのディスクが散りばめられた巨大なカッターヘッドを使用して山を切り開きます。地盤工学エンジニアは、建設を開始する前に土壌や岩石の状態を把握するために、より小さな超硬ビットを試掘に使用します。

石油とガスの探査

石油やガスの掘削では、高圧と高温の下、地表下数千フィートの地下で非常に硬い岩石に遭遇することが多く、材料を絶対的な限界まで押し上げます。タングステンカーバイド工具の耐久性は、これらの深井戸プロジェクトの経済的実行可能性にとって最も重要であり、頻繁に中断することなく掘削を継続的に進めることができます。

資源とインフラストラクチャーに対する世界的な需要が増大し続けるにつれて、地球上で最も過酷な条件に耐えることができるツールの必要性も高まっています。控えめなダイヤモンドのような素材である炭化タングステンは、依然として世界の掘削、トンネル、建設を続ける基本的な要素です。