圧力下での精度: 炭化タングステンスタンピングダイの工学的利点

業界ニュース-金属スタンピングにおけるタングステンカーバイドの材料の優位性

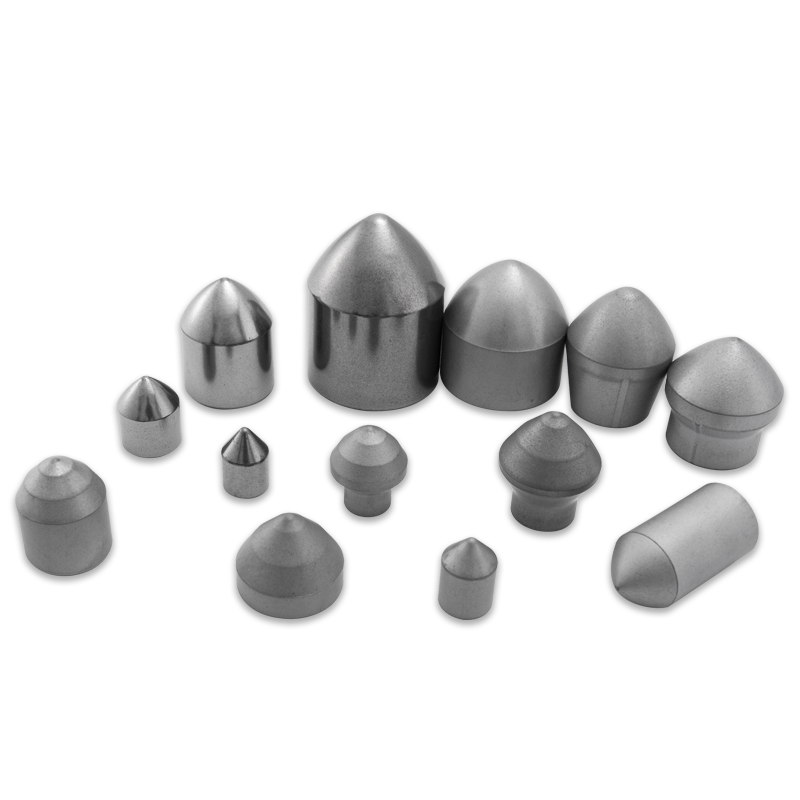

炭化タングステンは、金属結合剤、通常はコバルトによって結合された炭化物粒子からなる複合材料です。高速スタンピングの分野では、この材料は主にその優れた硬度と圧縮変形に対する耐性を理由に選択されます。従来の工具鋼とは異なり、タングステンカーバイドは極度の圧力下でも構造の完全性を維持するため、金型のたわみのリスクが大幅に軽減されます。この特性は、ミクロンレベルの偏差さえも組み立て不良につながる可能性がある電子部品や精密自動車部品において厳しい公差を維持するために不可欠です。

性能比較: タングステンカーバイドとスチールダイス

ツールの投資収益率を評価する場合、エンジニアは初期コスト以外にも目を向ける必要があります。タングステンカーバイドのスタンピングダイは、多くの場合、スチールダイの 10 倍以上のライフサイクルを提供します。次の表は、スタンピング プレスのパフォーマンスを決定する主な物理的な違いを示しています。

| プロパティ | 炭化タングステン | ハイス鋼(HSS) |

| 硬度(HRA) | 88 - 92 | 60 - 65 (HRC) |

| 圧縮強度 | 非常に高い | 中等度 |

| 耐摩耗性 | 素晴らしい | 良い |

| 弾性率 | 高い(硬い) | 中等度 |

超硬工具の設計上の重要な考慮事項

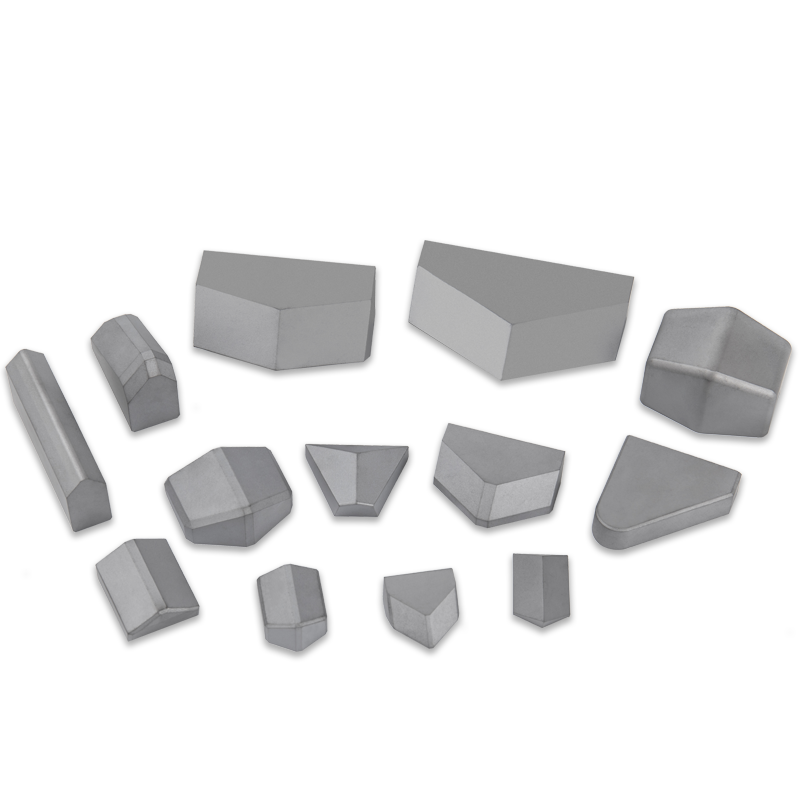

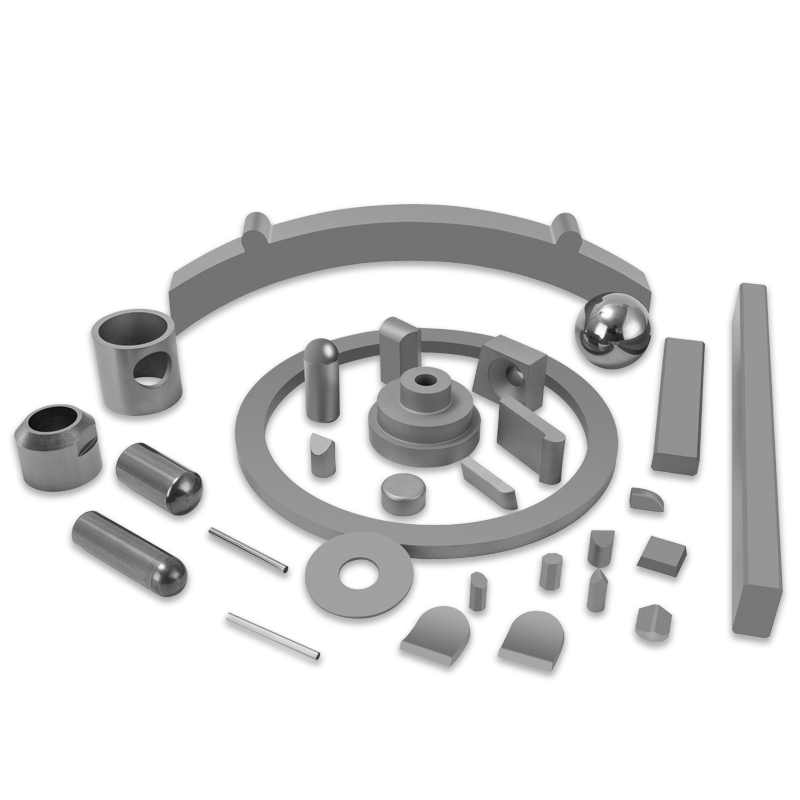

を設計する 炭化タングステンスタンピングダイス 材料固有の脆性のため、鋼とは異なるアプローチが必要です。圧縮には非常に強いですが、張力や突然の衝撃を受けると破損しやすくなります。エンジニアは、これらのリスクを軽減し、ツールの寿命を確保するために、特定の設計戦略を実装する必要があります。

正確なアライメントとガイド

超硬ダイには、横方向の動きを防ぐボールベアリング ガイドを備えた高精度ダイ セットが必要です。パンチとダイの間のクリアランスは非常に小さいことが多いため (材料の厚さの 5% 未満の場合もあります)、位置ずれがあると、衝撃を受けるとすぐに超硬エッジが欠けたり、「ガレ」が発生したりする可能性があります。

焼きばめと保持

超硬インサートは脆い性質があるため、大型金型のソリッドブロックとして使用されることはほとんどありません。代わりに、通常はスチール製のホルダーに焼きばめされます。このプロセスにより、カーバイドが事前に圧縮された状態が作成され、スタンピング サイクルの剥離段階で発生する引張応力に耐えることができます。

大量生産における実際的な利点

スタンピング業界におけるタングステンカーバイドの採用は、連続的かつ高速生産の必要性によって推進されています。リードフレーム製造やモーター積層スタンピングなどの業界では、プレス機が毎分 1,000 ストロークを超える速度で稼働することがあります。このような環境では、カーバイドにはいくつかの運用上の利点があります。

- 最小限のダウンタイム: 超硬ダイは研ぐ間隔が大幅に短縮されるため、メンテナンス間の生産稼働時間を長くすることができます。

- バリ制御: 超硬のエッジ保持により、プレス加工された部品は何百万回ものサイクルにわたってきれいでバリのないエッジが維持されます。

- 熱安定性: 超硬は鋼よりも熱膨張率が低いため、急速な動作中に工具が加熱してもダイの寸法は安定したままになります。

- 表面仕上げ:高品質超硬の微細粒子構造により、鏡面のような研磨が可能となり、ワークと金型間の摩擦を軽減します。

メンテナンスと取り扱いのベストプラクティス

炭化タングステンスタンピングダイのメンテナンスには、特殊な設備と専門知識が必要です。超硬は通常のフライス加工や旋削加工では加工できないため、放電加工 (EDM) とダイヤモンドホイール研削が成形と研ぎの標準的な方法です。ダイエッジの構造的完全性を損なう可能性がある「コバルト浸出」や熱亀裂を避けるために、ダイヤモンド研削中に微送りアプローチを使用することが重要です。さらに、オペレータはこれらのツールを細心の注意を払って取り扱う必要があります。硬い床に少し落としただけでも、修復不可能な致命的な骨折を引き起こす可能性があります。