耐久性の限界: 炭化タングステン切断刃について理解する

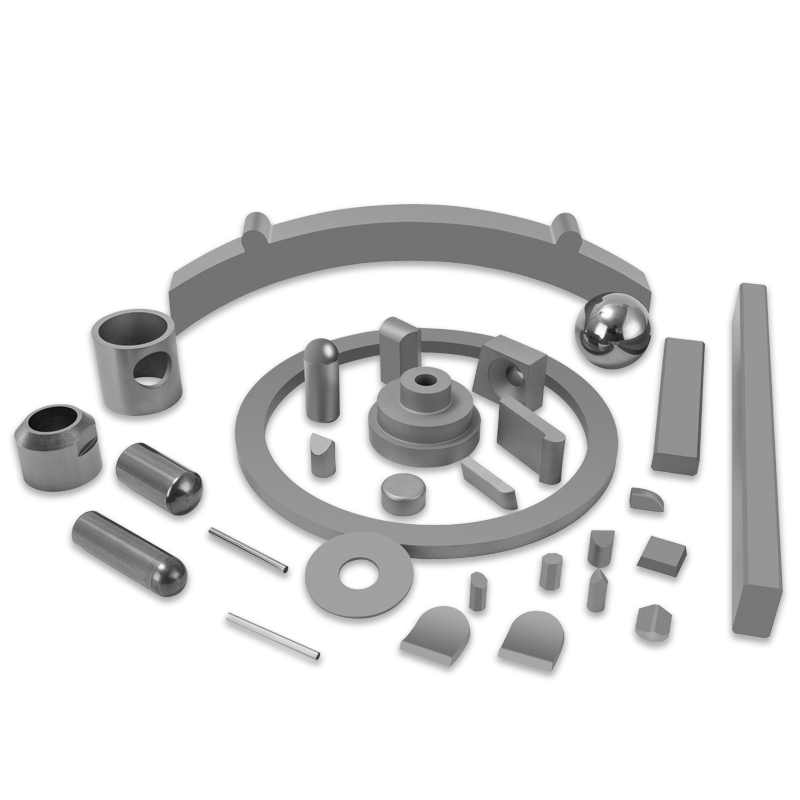

業界ニュース-より硬く、より弾力性のある材料の探求は、数え切れないほどの業界にわたってイノベーションを推進してきました。これが、成形、切断、製造に使用されるツールほど顕著に表れている場所はありません。このテクノロジーの最前線にあるのは、 炭化タングステン切断刃 、その並外れた硬度、耐摩耗性、および極端な条件下でも鋭い刃を維持する能力で知られる工具です。

この記事では、この不可欠な産業用主力製品の構成、利点、および用途について説明します。

組成とコア特性

優れたパフォーマンス 炭化タングステン切断刃 それはそのユニークな材料構成に由来します。 炭化タングステン ( ) タングステンと炭素の化学反応から形成される化合物です。ただし、完成したツールは純粋なものではありません。 ;それは サーメット (セラミックと金属の複合材料)と呼ばれるプロセスを経て作られます。 焼結 .

焼結構造

-

炭化タングステン粒子 ( ): これらは、ブレードの耐摩耗性と剛性の大部分を提供する非常に硬いセラミック粒子です。炭化タングステン自体は約3位にランクされます モース硬度スケールで 9 、ダイヤモンドに次ぐ。

-

バインダー金属: 通常 コバルト( ) ニッケルですが( ) またはアイロン ( )も使用できます。バインダー金属はセメントとして機能し、 穀物も一緒に。焼結中にバインダーが溶けて融合します。 粒子を緻密な固体マトリックスに形成します。結合剤の量 (通常は重量の 6% ~ 15%) はブレードの性能に直接影響します。 靭性 (耐チッピング性)と 硬度 .

この複合構造は完璧なバランスを提供します。 硬度 の セラミックと 靭性 金属結合剤によって強化され、従来の鋼の刃がすぐに鈍くなったり粉々になったりする材料を切断できるツールが得られます。

炭化タングステンを選ぶ理由

を使用する利点 炭化タングステン切断刃 高速度鋼 (HSS) や炭素鋼よりも優れた工具が重要であり、生産性の向上と運用コストの削減に直接つながります。

1. 優れた硬度と耐摩耗性

最も重要な利点は、鋭い刃先を劇的に長期間維持できることです。これは、作業する場合に非常に重要です。 研磨材または硬い素材 広葉樹、高密度プラスチック、複合材料、鉄金属など。刃先の摩耗が減少すると、ブレードの交換や再研磨の頻度が減り、機械の稼働時間が最大化されます。

2. 高い熱安定性(赤色硬度)

切削により大量の熱が発生するため、従来の鋼製工具が柔らかくなり、急速に鈍くなる可能性があります。炭化タングステンは、以下の温度でも硬度を維持します。 。として知られるこのプロパティ 赤の硬さ 、機械を次の速度で動作させることができます。 より高い切削速度と送り速度 、製造生産量が劇的に増加します。

3. 精度と仕上がりの向上

常に鋭利で剛性の高いブレードにより、たわみや振動が最小限に抑えられます。この剛性により、 炭化タングステン切断刃 正確なカットを実行することで、 より滑らかできれいな表面仕上げ これにより、多くの場合、二次仕上げ作業の必要性が軽減または排除されます。

多様な用途

の多用途性 炭化タングステン切断刃 多くの産業分野で不可欠なコンポーネントとなっています。