炭化タングステン削岩ツールが硬岩掘削で主流となっている理由

業界ニュース-鉱業、採石、建設、エネルギー採掘などの現代産業は、地球上で最も硬い岩層を効率的かつ確実に貫通する能力という基本的な依存関係を共有しています。ここが 炭化タングステン削岩ツール 単なる選択肢としてではなく、絶対的な必要性として浮上します。これらの工具は、従来の鋼製工具では到底太刀打ちできないレベルの耐久性と性能を提供することで、掘削の経済性に革命をもたらしました。

優れた硬度の科学

これらのツールの成功の秘密は、その構成にあります。 炭化タングステン ( ) は、高融点金属タングステンの粒子と炭素を組み合わせた粉末冶金によって製造される合成材料です。得られた化合物は異常な原子結合を持つ結晶構造を持ち、ダイヤモンドに近い硬度評価となる計り知れない硬度をもたらします。

重要なのは、この超硬タングステンカーバイドは、最も一般的にはバインダー金属と結合されることです。 コバルト( ) 、焼結と呼ばれるプロセスで作成されます。 超硬合金 。コバルト マトリックスは、強靭で弾力性のある接着剤として機能し、硬いタングステン カーバイド粒子を結合します。最終的な素材は最適なバランスを実現します。 耐摩耗性 炭化タングステンの効果を補完するのは、 靭性 コバルトによって付与された硬度により、工具は砕けることなく削岩時の強い衝撃や圧縮応力に耐えることができます。

製品設計とアプリケーションの焦点

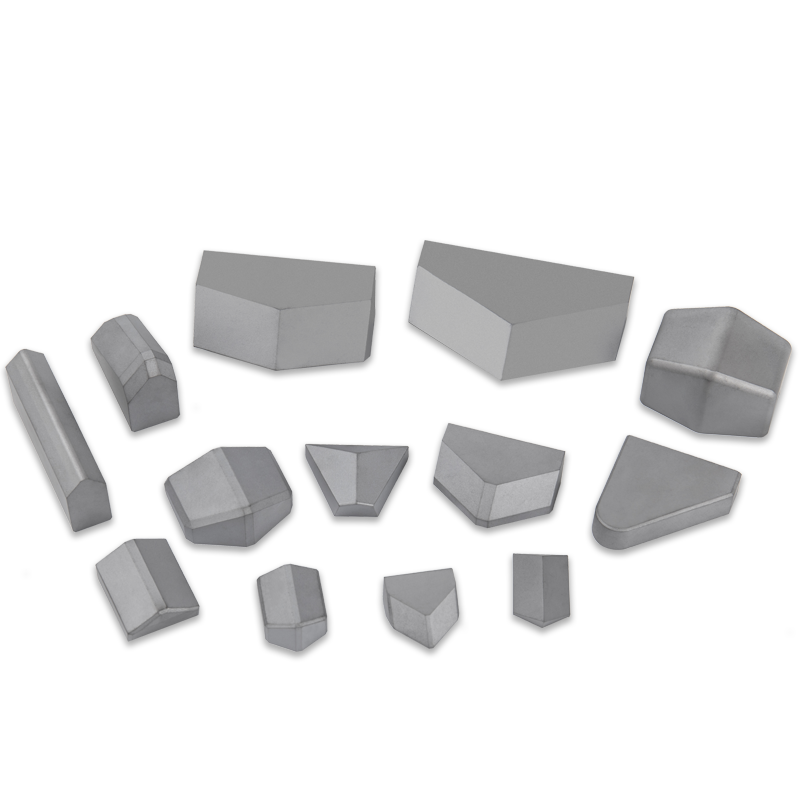

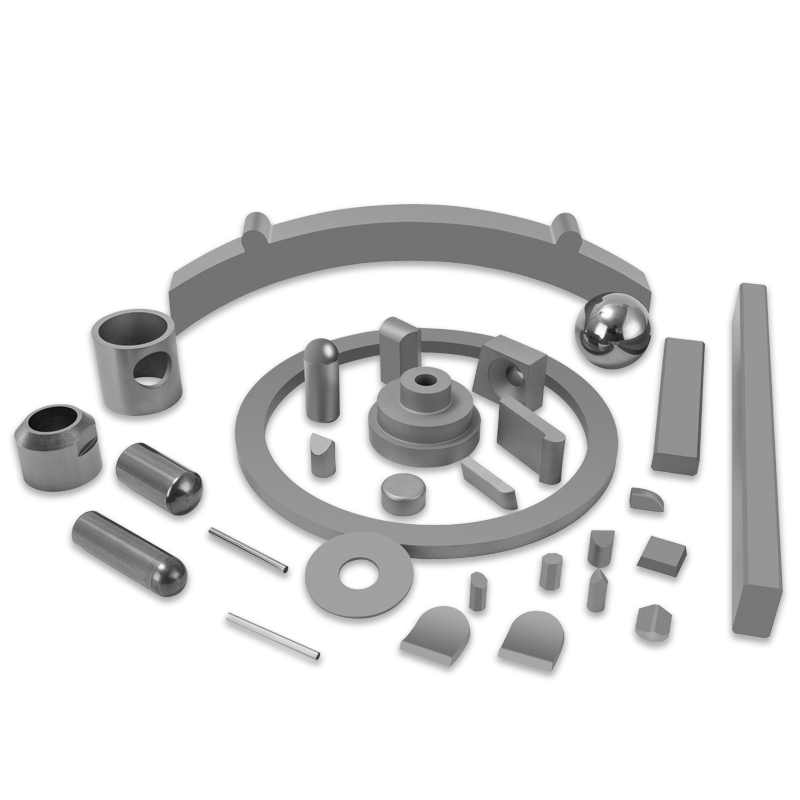

原材料はさまざまな切削要素に加工されます。または インサート —その後、さまざまなドリル本体に取り付けられ、幅広い特殊なドリル本体が作成されます。 炭化タングステン削岩ツール .

主要なツールのカテゴリ:

-

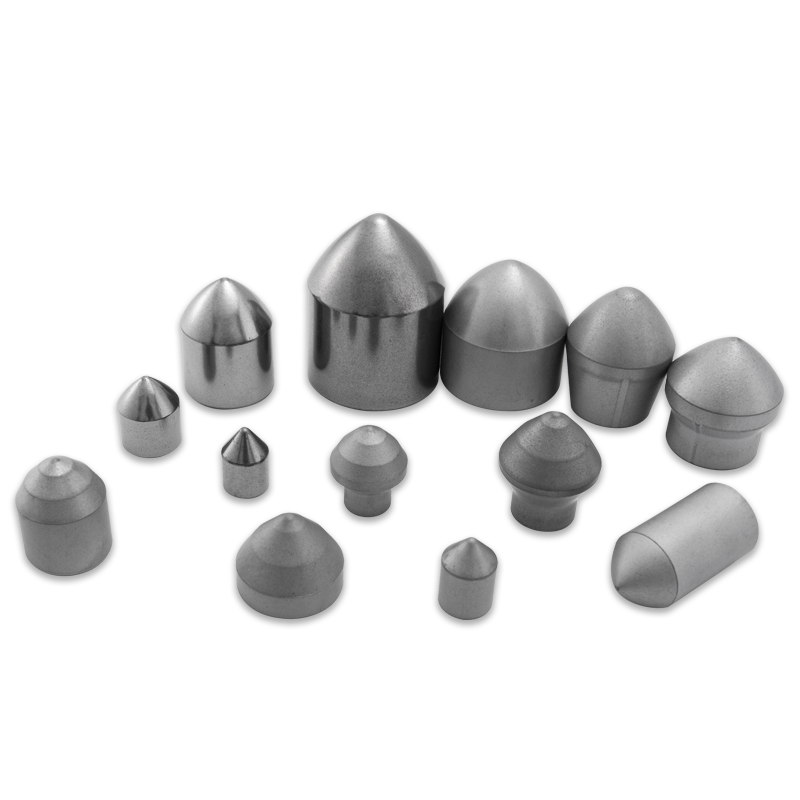

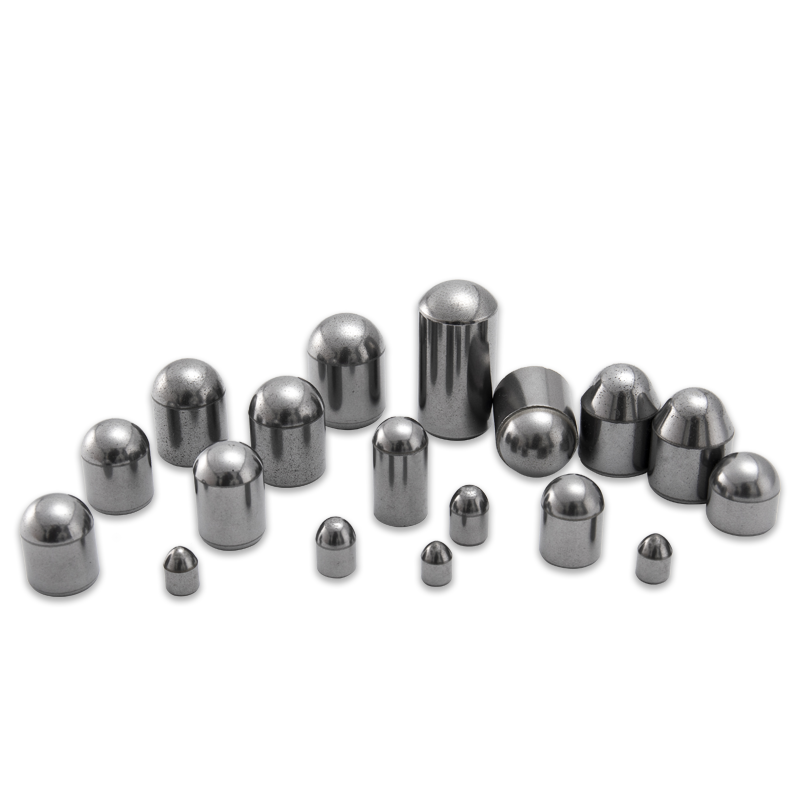

ボタンビット: これまでで最も一般的なタイプで、球形、円錐形、または弾道形が特徴です。 カーバイドボタン ビットフェイスに埋め込まれています。それらは広く使用されています トップハンマー そして ダウン・ザ・ホール (DTH) 掘削システム。カーバイドボタンの形状と配置は重要です。

-

弾道インサート 柔らかい岩石ではより速い浸透速度を実現します。

-

球面インサート 最も硬く、最も摩耗性の高い岩石において最大の摩耗寿命を提供します。

-

-

ローラーコーン (トリコーン) ビット: 主に石油、ガス、水の深井戸掘削に使用されます。これらのビットには、数百もの回転円錐が付いています。 炭化タングステンインサート (TCI) ドリルストリングが回転すると岩石を粉砕し、研削します。

-

フライスおよび切削工具: 連続掘削用のロードヘッダーやトレンチマシンで使用される特殊なチップと歯。超硬の高い耐摩耗性により、これらの切削工具は岩石やコンクリートを継続的に加工しながら形状を維持できます。

経済的および運用上の利点

の採用 炭化タングステン削岩ツール プロジェクトの収益性と安全性に直接影響を与える測定可能なメリットを提供します。

-

最大化された稼働時間: 超硬エレメントの優れた寿命により、掘削現場における非生産時間 (NPT) の主な原因であるビット交換の頻度が大幅に減少します。

-

プロジェクトの迅速な完了: 優れた切削性能と高い 透過率 (ROP) オペレーターがより早く目標深度に到達できるようになり、全体的な作業時間と燃料消費量が削減されます。

-

極端な条件下での信頼性: 地熱深部掘削の高温と高圧から硬岩採掘の衝撃力に至るまで、これらのツールは、従来の鋼ではすぐに破損したり、定期的なドレッシング (再研磨) が必要になったりする場所でも性能を維持します。

本質的には、 炭化タングステン削岩ツール 単なるドリルビットではありません。これらは高精度で耐摩耗性に優れたエンジニアリングコンポーネントであり、世界中の現代の重作業の岩盤掘削に不可欠なバックボーンとなっています。