炭化タングステンスタンピングダイス: 現代の製造における精度と耐久性

業界ニュース-現代の製造業では、より高精度、より高速、より長い工具寿命が絶え間なく追求されており、特定の材料が不可欠な地位に引き上げられています。このうち、 炭化タングステン 特に金属成形の分野で顕著です。の 炭化タングステンスタンピングダイ は、さまざまな業界で複雑で寸法が正確な部品を大量に生産するために不可欠なツーリング技術の頂点を表しています。

炭化タングステンの比類のない特性

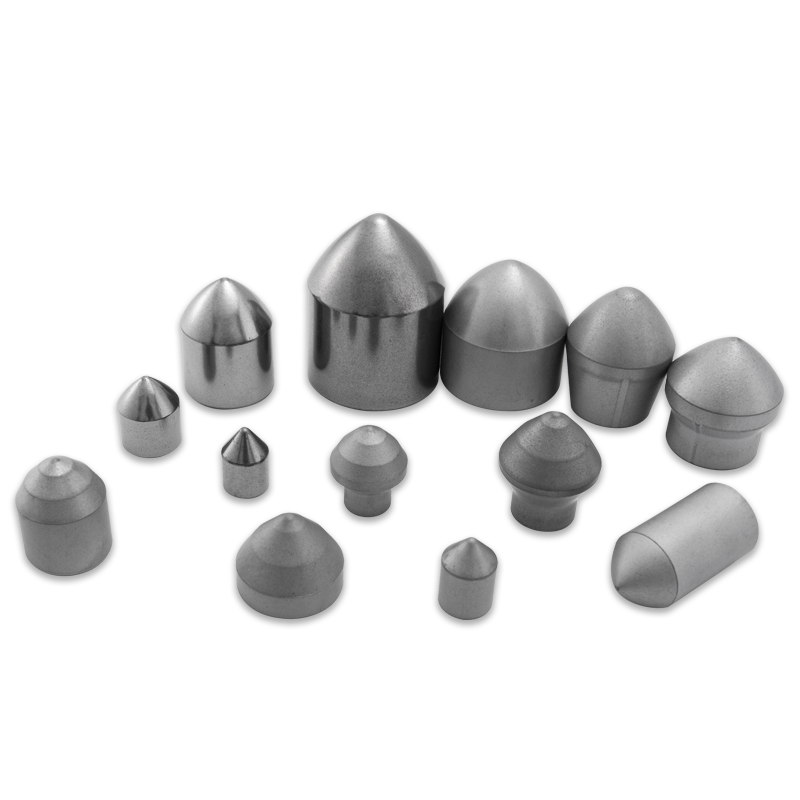

炭化タングステン ( ) はタングステンとカーボンの化合物であり、その優れた特性で知られており、スタンピング金型に理想的な材料です。その主要な属性は次のとおりです。

- 極度の硬度: 炭化タングステンの硬度はダイヤモンドに匹敵することが多く、耐摩耗性と耐磨耗性に優れています。スタンピング金型は板金との高応力接触や摩擦に耐えるため、これは非常に重要です。

- 高い圧縮強度: 衝撃の大きいプレス加工に特有の変形や亀裂を発生させることなく、巨大な圧縮荷重に耐えることができます。

- 優れた耐熱性: この材料は、高速で大量のスタンピング操作中に発生する高温でも、その完全性と硬度を維持します。

- 耐食性: この特性は、耐用年数にわたってさまざまな潤滑剤、冷却剤、環境要因にさらされる可能性がある金型にとって極めて重要です。

これらのプロパティにより、 炭化タングステンスタンピングダイ 従来の工具鋼で作られた金型よりも寿命が大幅に長く、厳しい公差を維持できるため、最終的に部品あたりのコストが削減され、工具交換に伴う機械のダウンタイムが削減されます。

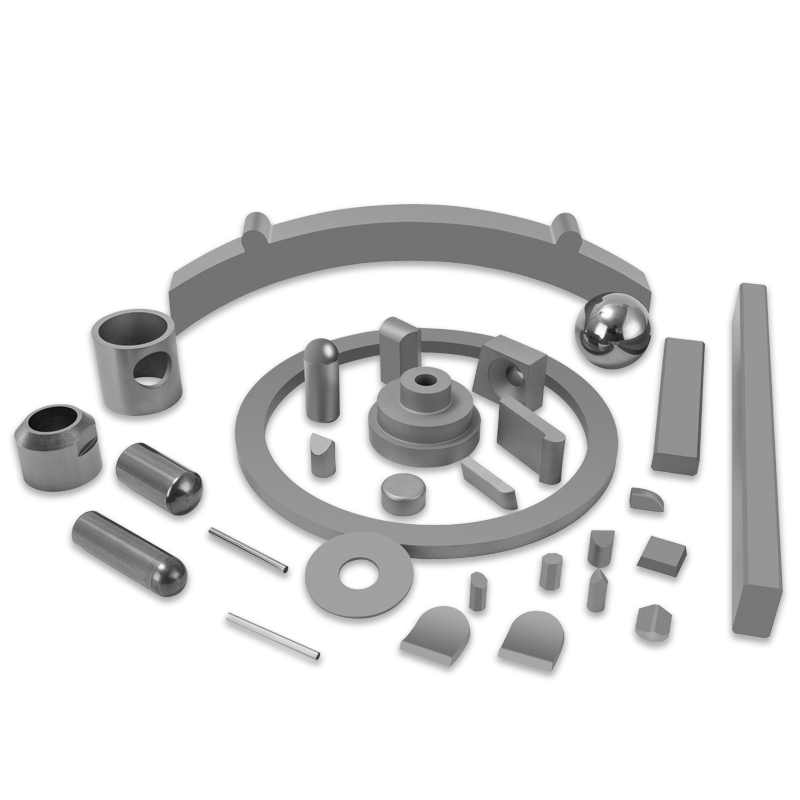

主要産業全体にわたるアプリケーション

の採用 炭化タングステンスタンピングダイ は広く普及しており、精度と大量生産が交渉の余地のない分野に恩恵をもたらしています。

エレクトロニクスおよび半導体

コネクタ、リードフレーム、マイクロスタンピング部品などの小型で複雑な電子部品の製造では、 炭化タングステンスタンピングダイ 重要です。炭化物の微細な粒子構造により、これらの小型用途に必要な非常に鋭いエッジや精密な形状の機械加工が可能になります。

自動車

自動車産業は、端子、センサー コンポーネント、特定の電気接点などの複雑な部品をこれらの金型に依存しています。自動車のサプライチェーンに特有の長期にわたる生産では、高品質の製品のみが使用できる耐久性が必要です。 炭化タングステンスタンピングダイ を提供し、数百万サイクルにわたって一貫した品質を保証します。

医療機器

医療器具やインプラントで使用される小型の高精度部品を製造する場合、この材料の耐摩耗性は、打ち抜き部品の無菌で汚染のない表面を維持するのに役立ちます。

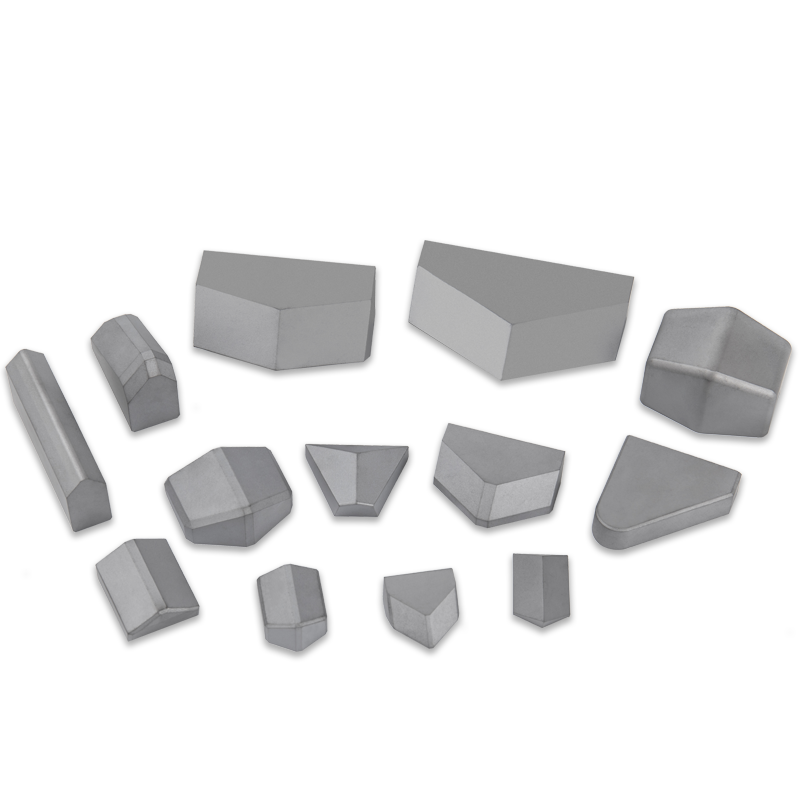

炭化タングステンスタンピングダイの設計と製作

の製造 炭化タングステンスタンピングダイ これは高度に専門化されたプロセスであり、多くの場合最先端の技術が必要となります。

-

焼結と冶金: 炭化物粉末は結合剤(通常はコバルト)と混合され、焼結と呼ばれるプロセスを通じて固められます。炭化タングステンとバインダーの比率によって、最終材料のグレード、硬度、靱性が決まります。特定のスタンピング用途に合わせて金型を最適化するには、正しいグレードを選択することが最も重要です。

-

精密加工: 非常に硬いため、従来の機械加工は困難です。などのテクニック ワイヤ放電加工 (WEDM) 、 治具研削 、 and specialized diamond grinding are employed to achieve the required micron-level tolerances and surface finishes. This precision is what allows the 炭化タングステンスタンピングダイ バリを最小限に抑え、最適な形状の部品を製造します。

-

金型設計: 設計プロセスでは、工具鋼と比較して破壊靱性が低いなど、材料固有の特性を考慮する必要があります。設計者は、潜在的な応力集中を避けるために、十分な半径を組み込み、鋭利な角を最小限に抑える必要があり、それによって、製品の寿命を最大化することができます。 炭化タングステンスタンピングダイ .

経済的メリットと将来展望

初期投資はかかりますが、 炭化タングステンスタンピングダイ 従来のスチール金型よりも大幅に高いため、投資収益率は明らかです。動作寿命の延長 (多くの場合、10 ~ 20 倍) により、部品あたりの工具コストが大幅に削減されます。さらに、長期にわたる生産工程にわたってより厳密な寸法公差を維持できるため、スクラップ材料が減り、製品の品質が向上します。

製造プロセスの高速化と小型化が求められる中、 炭化タングステンスタンピングダイ ますます重要になるだけです。現在進行中の研究は、この重要な製造ツールの耐摩耗性と全体的な性能をさらに強化するためのナノ結晶炭化物グレードの開発と高度な表面コーティングの探索に焦点を当てています。