岩の掘削のためのタングステン炭化物の重要な特性は何ですか?

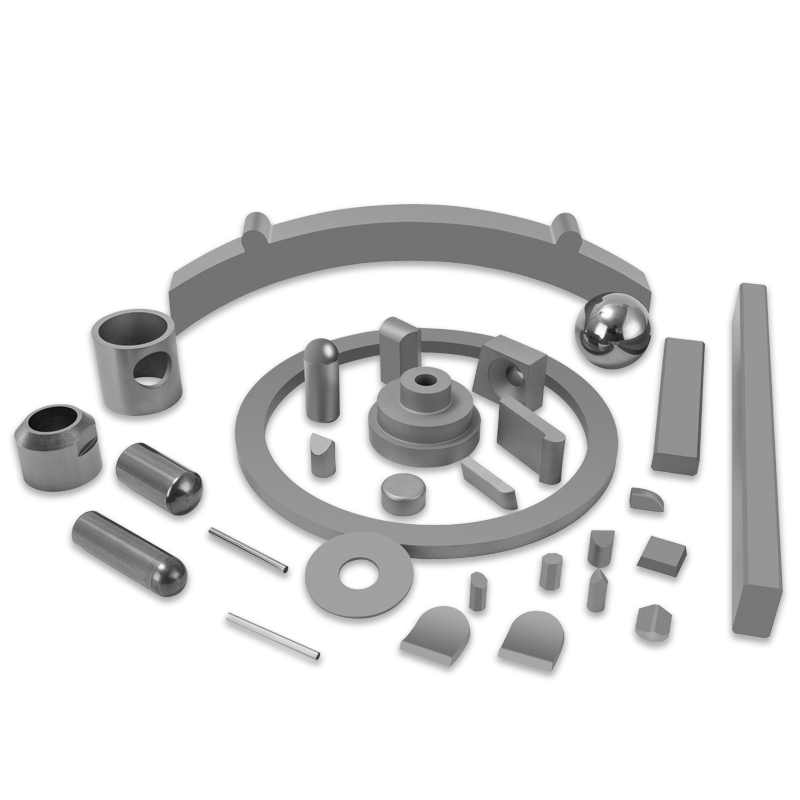

業界ニュース-Tungsten Carbide(WC)は、硬度、強度、耐摩耗性の並外れた組み合わせにより、岩掘削ツールに最適な材料として立っています。これらの特性は、衝突操作中に遭遇する極端な条件に耐えるために重要です。タングステン炭化物の特定の特性を理解することは、この要求の厳しいアプリケーションで比類のないパフォーマンスを評価するために不可欠です。

硬度と耐摩耗性

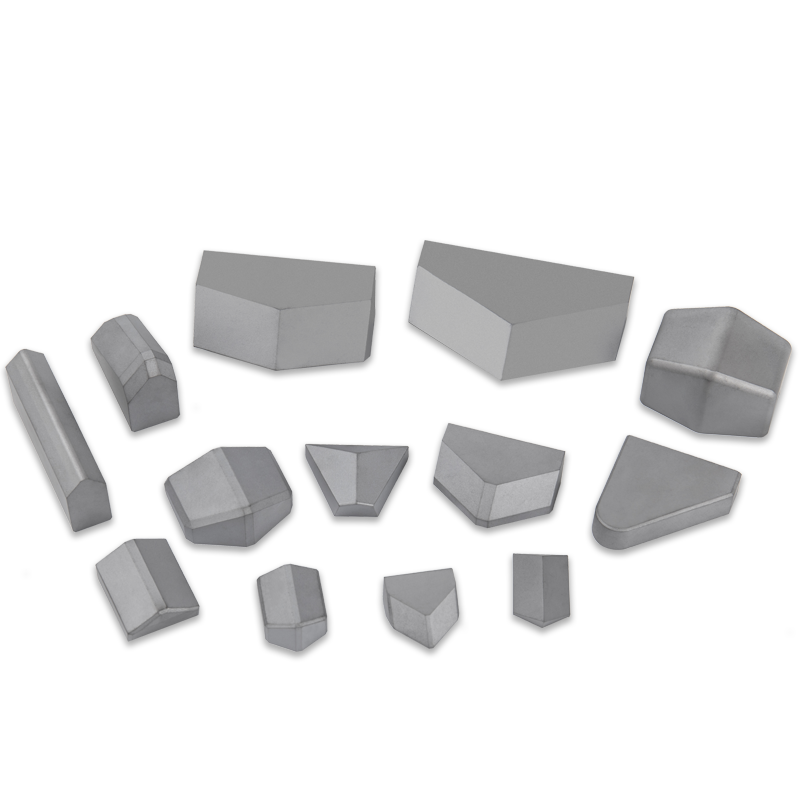

タングステンカーバイドの最も顕著な特性はそのものです 並外れた硬度 、MOHSスケールのダイヤモンドのすぐ下にランク付けします。この固有の硬度は、タングステンと炭素原子の間の強い共有結合に由来し、非常に安定した硬い結晶構造を形成します。岩の掘削では、これは上位に直接変換されます 耐摩耗性 。ドリルビットが研磨岩層を介してかき混ぜると、炭化物のインサートは鋭い切断エッジを長時間維持し、ツールの摩耗を大幅に削減し、掘削効率を高めます。研磨摩耗に対するこの抵抗は、頻繁なビットの変更の必要性を最小限に抑え、ダウンタイムの短縮と運用コストの削減につながります。

高い圧縮強度

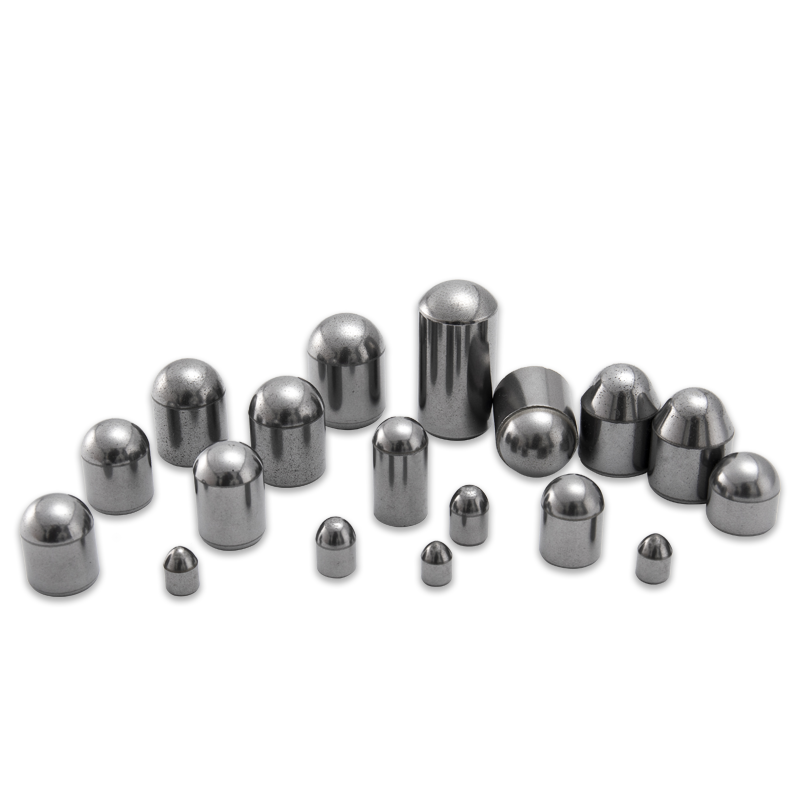

タングステンカーバイド展示 優れた圧縮強度 、つまり、変形や破壊せずに莫大な力に耐えることができます。岩の掘削には、かなりの軸方向の荷重とねじれの負荷、および反復的なパーカッシブな影響が含まれます。 WCの高い圧縮強度により、ドリルビットインサートがプラスチックの変形や壊滅的な故障なしにこれらの応力に耐えることができ、掘削プロセス全体で切断要素の構造的完全性を確保します。これは、ビットに加えられた力が最大にある硬くて研磨型の岩タイプを掘削するときに特に重要です。

靭性と耐衝撃性

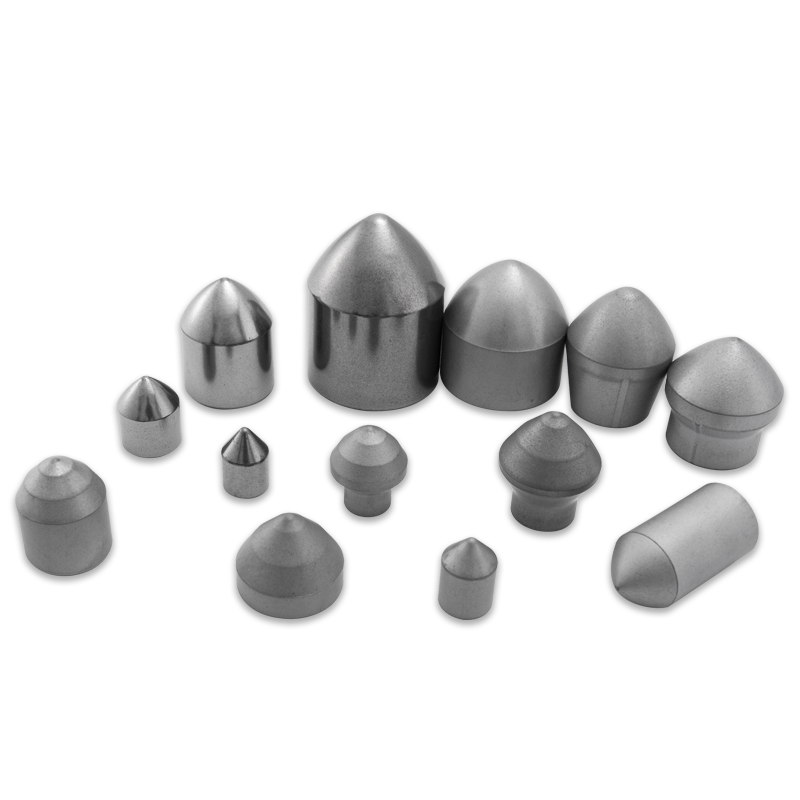

非常に硬いが、純粋なタングステン炭化物は脆くなる可能性がある。これに対抗するために、岩の掘削用のタングステンカーバイドは通常、 セメント炭化炭化物 金属マトリックス内の細かいWC粒子を結合することにより、最も一般的にコバルト(CO)。コバルトはバインダーとして機能し、重要なものになります 靭性と耐衝撃性 複合材料に。コバルトバインダーにより、材料は亀裂なしに衝撃からエネルギーを吸収して消散させることができます。これは、ビットが連続的なハンマーアクションにさらされるパーカッシブ掘削アプリケーションに不可欠です。製造プロセスにおけるコバルト含有量と穀物サイズの慎重な制御により、炭化物の特性を特定の掘削条件に合わせて調整することができ、硬度と必要な靭性のバランスを取ります。

熱安定性

岩の掘削は、ドリルビットと岩の間の摩擦によりかなりの熱を発生させます。タングステンカーバイドが所有しています 良好な熱安定性 、つまり、高温でも、硬度や強度を含む機械的特性を保持しています。この特性は、長期にわたる掘削作業中の切断端の軟化または分解を防ぐために不可欠です。これは、それ以外の場合は、掘削ビットの早期摩耗や故障につながる可能性があります。

弾性率

タングステンカーバイドには 弾力性の高い弾性率 、ストレス下での弾性変形に対する剛性と抵抗を示します。この剛性により、切断端がジオメトリを維持し、効果的に掘削エネルギーを岩に伝達し、効率的な岩の断片化を促進することが保証されます。弾力性の高い弾性率は、掘削中に経験した周期的な負荷条件下で疲労に抵抗する材料の能力にも寄与します。

結論として、の相乗的な組み合わせ 極端な硬度、高い圧縮強度、優れた靭性(バインダーによる)、熱安定性、弾力性の高い弾性率 タングステンカーバイドを、岩掘削用途向けの不可欠な材料にします。これらの特性により、ドリルビットは、地下に遭遇した残忍な力と研磨環境に耐え、さまざまな地質層にわたって効率的で耐久性があり、費用対効果の高い掘削操作を確保できます。