なぜトンネルボーリングマシン用の超硬インサートがより速い掘削の秘訣なのか?

業界ニュース-TBM の性能における炭化タングステン インサートの重要な役割

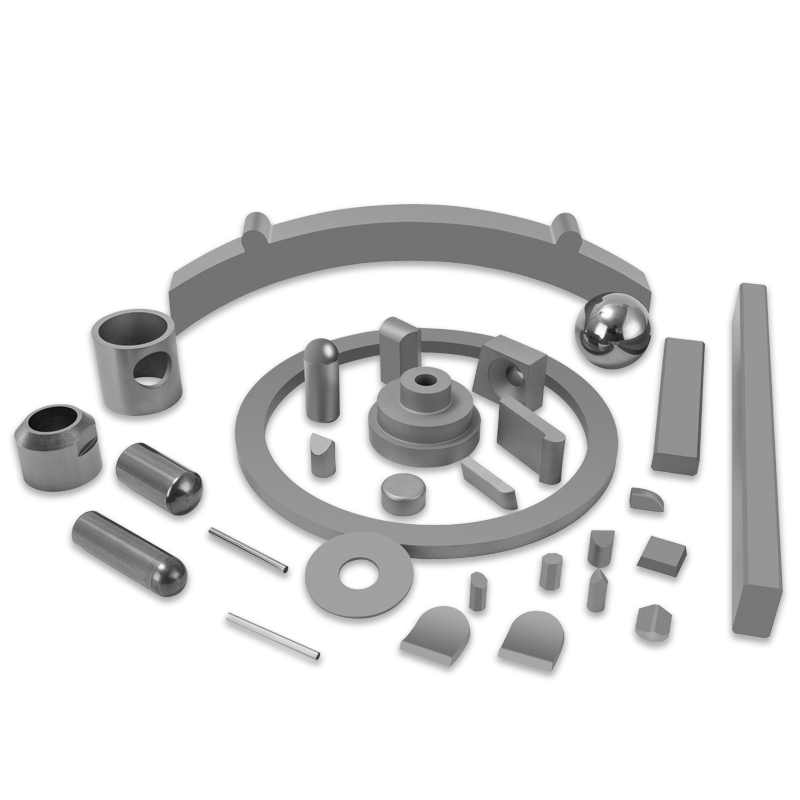

タングステンカーバイドインサートは、トンネルボーリングマシン (TBM) の「歯」として機能し、岩石を粉砕するために必要な膨大な圧力と摩擦の矢面に耐えます。これらのインサートは、機械が柔らかい土壌から非常に硬い花崗岩まで、さまざまな地層を確実に移動できるように、カッター ディスクまたはドリル ビットに戦略的に埋め込まれています。タングステンカーバイドの高い硬度と破壊靱性がなければ、切削工具が早期に摩耗し、地下深部環境での交換のための頻繁で費用のかかるダウンタイムにつながります。

材料構成と耐摩耗性

のパフォーマンス トンネルボーリングマシン用超硬インサート s は主にコバルト含有量と粒子サイズによって決まります。通常、コバルトの割合が低いほど硬度と耐摩耗性が向上し、研磨岩に最適です。逆に、コバルト含有量が高いと靭性が向上し、硬い断続的な岩にぶつかったときにインサートが割れることを防ぎます。メーカーは、長距離掘削プロジェクト中に工具の寿命を最大限に延ばすために、硬い外側シェルとより丈夫なコアを組み合わせた「勾配型」超硬を利用することがよくあります。

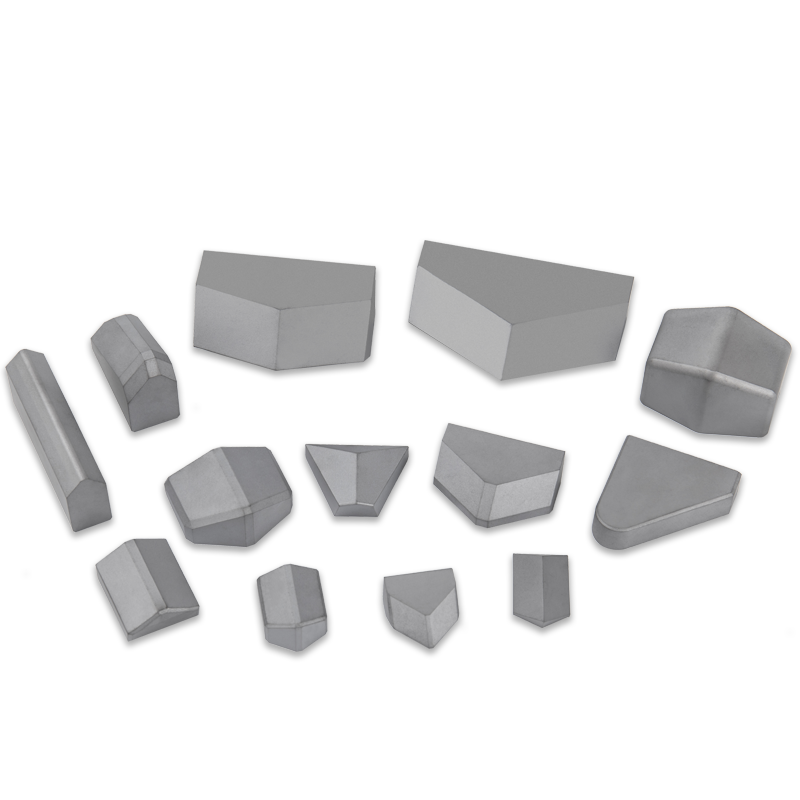

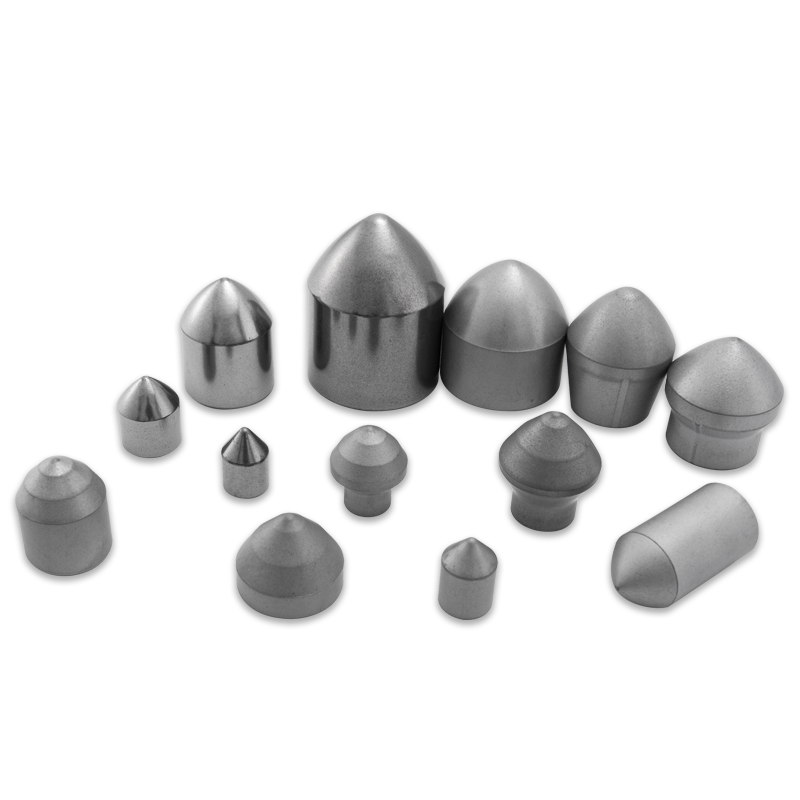

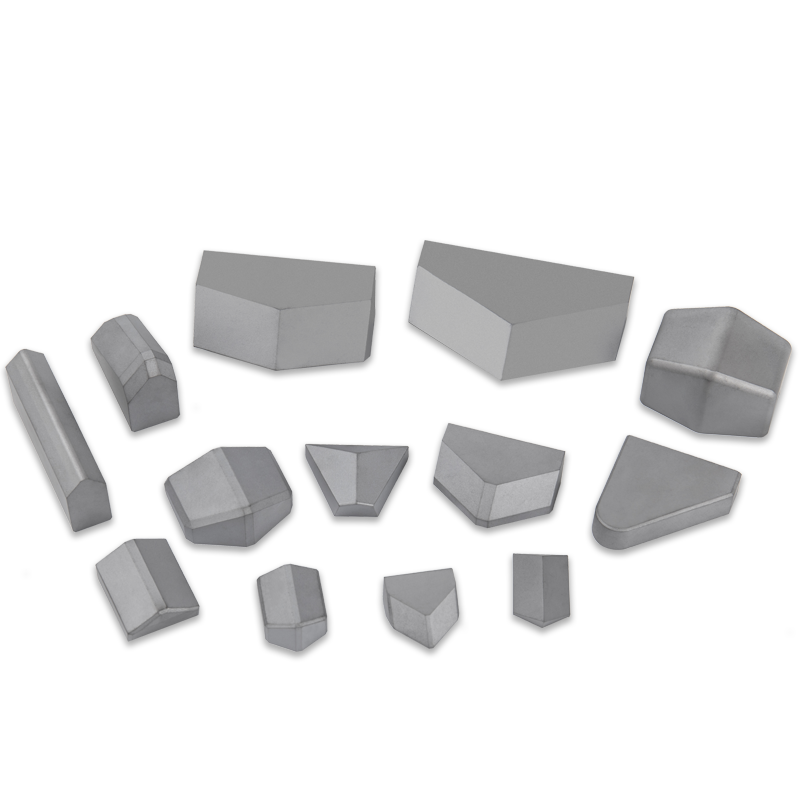

TBMインサートの一般的な形状と用途

地質条件が異なると、チッピングおよび破砕プロセスを最適化するために特定のインサート形状が必要になります。形状の選択は、TBM の浸透率とエネルギー効率に直接影響します。間違った形状を選択すると、カッター ヘッドに「コアリング」や不均一な摩耗が発生する可能性があり、プロジェクトのタイムライン全体が損なわれます。

- 円錐形インサート: 硬い岩層に最適で、岩肌を深く貫通し効率的に破砕します。

- チゼルインサート: 純粋な破砕よりも「せん断」アクションの方が効果的な、軟弱な地面や混合地面の条件向けに設計されています。

- 球面/ボタンインサート: バランスの取れた摩耗面と長期耐久性を提供するために、研磨性の高い土壌で一般的に使用されます。

さまざまな岩石硬度の技術仕様

岩石の一軸圧縮強度 (UCS) と炭化物のグレードの関係を理解することは、エンジニアにとって不可欠です。次の表は、トンネル作業中に遭遇する地盤条件に基づいたタングステンカーバイドインサートの一般的な選択基準を示しています。

| 岩の種類 | 硬度(UCS) | 推奨超硬材種 |

| 柔らかい堆積物 | < 50MPa | 高靭性 (コバルト 10 ~ 12%) |

| 中程度の砂岩 | 50~150MPa | 汎用 (8-10% コバルト) |

| 硬質花崗岩/玄武岩 | > 200MPa | 高硬度 (コバルト 6%) |

メンテナンスと交換の戦略

トンネル掘削プロジェクトの経済的成功は、多くの場合、トンネルボーリングマシン用の超硬インサートのメンテナンスにかかっています。インサートの「摩耗平坦」を監視することで、オペレータは、修復のためにカッター ディスクを引き戻す必要がある時期を予測できます。インサートが臨界点を超えて摩耗すると、カッターのスチール本体が故障する可能性があり、単純な超硬交換よりもはるかに高価な修理が必要になります。

高度なブレーシングと確実なフィッティング

たとえ最高品質のタングステンカーバイドであっても、インサートがソケットから落ちてしまえば役に立ちません。高温ろう付けまたは特殊な締まり嵌めが使用され、極度の振動下でもインサートが確実に装着された状態に保たれます。超音波試験などの品質管理プロセスは、超硬合金とスチールツールホルダーの間の結合を検証するために頻繁に使用され、最も困難な地下環境における信頼性を確保します。