衝撃を考慮した設計: 超硬ロードミーリングツールの科学と選択

業界ニュース-道路切削におけるタングステンカーバイドの重要な役割

ロードミリングは高応力の機械プロセスであり、極度の熱と摩耗摩擦に耐えることができる材料が必要です。タングステンカーバイドは、その独特の冶金的特性により、ロードミーリングツールチップの業界標準として浮上しています。標準的な鋼とは異なり、炭化タングステンは、硬質炭化物粒子が金属結合剤 (通常はコバルト) によって結合された複合材料です。この組み合わせにより、ダイヤモンドとほぼ同じ硬度の表面が得られ、アスファルトやコンクリートの緻密な層を研削しながら、直ちに変形することなく工具が刃先を維持できるようになります。

グレードと粒子構造を理解する

道路フライス工具の性能は、使用されるタングステンカーバイドの特定のグレードに大きく依存します。道路修復の文脈では、エンジニアは硬度と靭性のバランスをとらなければなりません。通常、粒子サイズが細かくなると、より硬い工具が得られ、耐摩耗性が高くなりますが、衝撃を受けると脆くなる可能性があります。逆に、コバルト含有量が高く粗い粒子は耐衝撃性を高めます。これは、フライス盤が凹凸のあるマンホールの蓋や舗装に埋め込まれた大きな骨材石に遭遇する場合に不可欠です。

高性能ミーリングピックの構造と設計

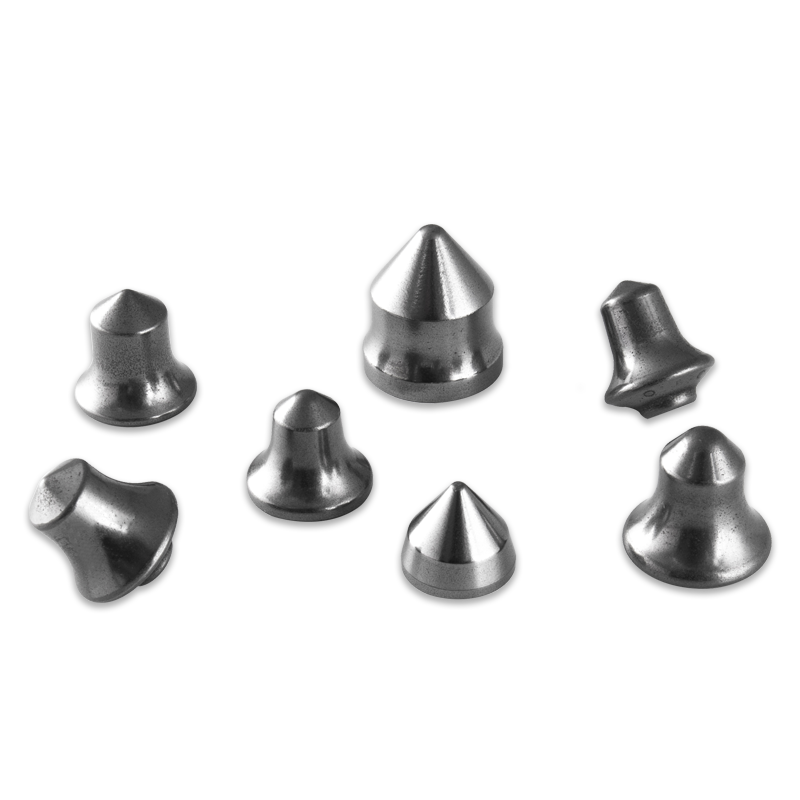

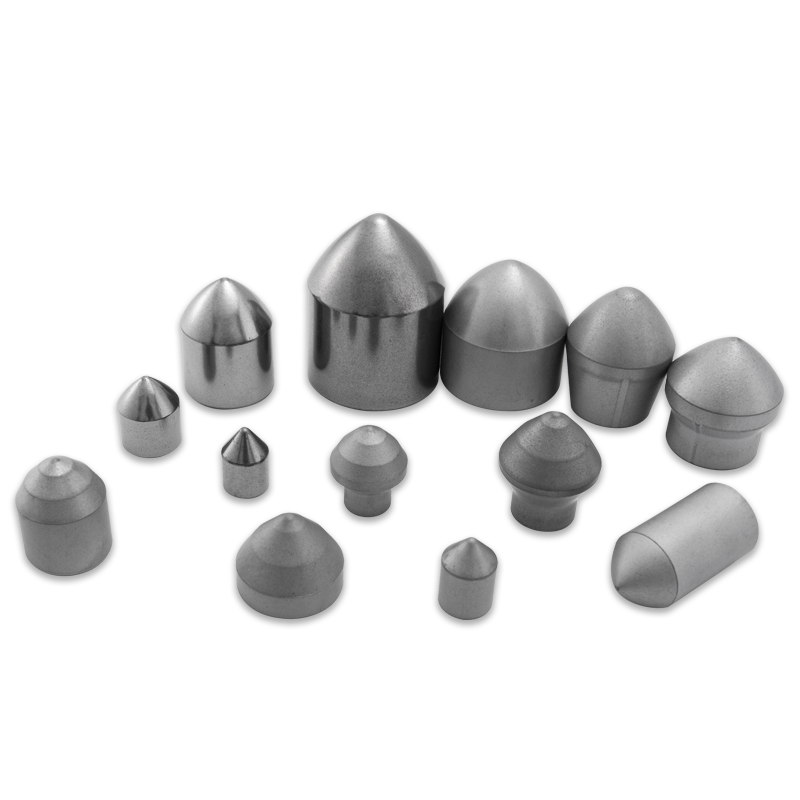

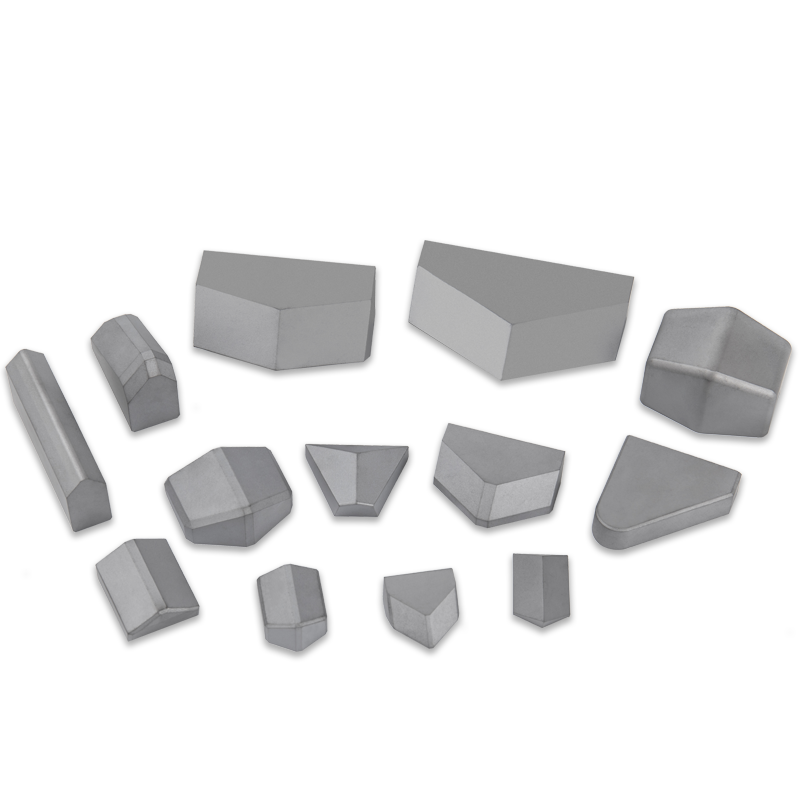

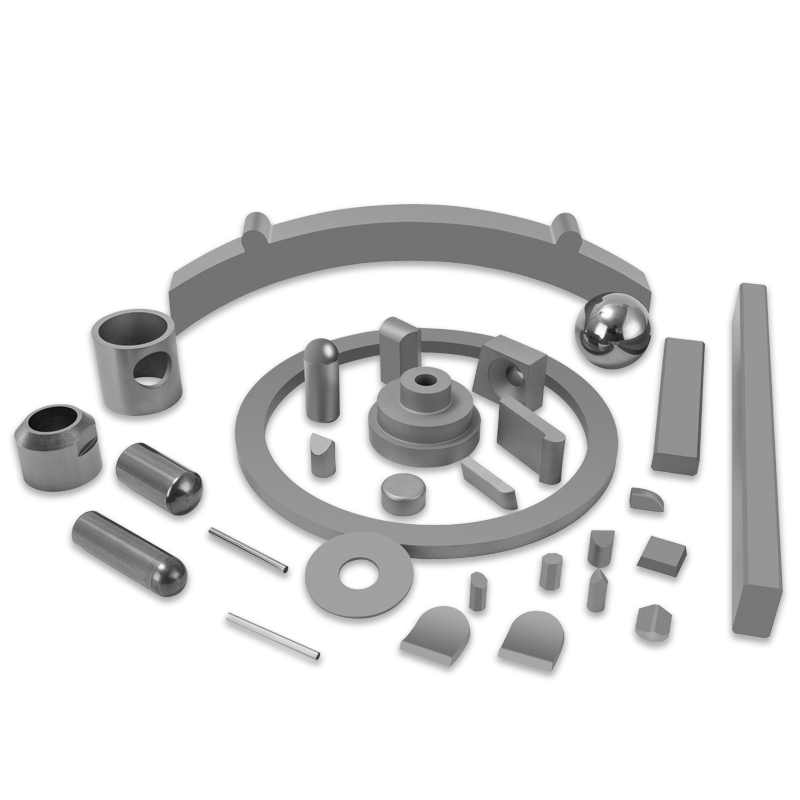

炭化タングステン製道路フライス工具は、「ピック」または「ビット」と呼ばれることが多く、フライスドラムから路面への動力伝達を最大化するように設計されたいくつかの重要なコンポーネントで構成されています。超硬チップはスチール本体にろう付けされており、その後ツールホルダーに挿入されます。先端の形状 (円錐形、円筒形、または特殊なキャップ付きの形状など) によって、ツールがどの程度効果的に表面に侵入できるか、またそのプロセス中にどの程度の粉塵が発生するかが決まります。

- 超硬チップ: 基材と最初に接触する主な切断要素。

- スチールボディ: 通常、横方向の力が加わったときにビットが折れるのを防ぐために、高強度の鍛造鋼で作られています。

- ウェアプレート: フライス加工された材料の摩耗の流れからツールホルダーを保護する大きなフランジ。

- クランプスリーブ: 工具を回転させながら所定の位置にしっかりと保持することで、超硬チップ全体の均一な摩耗を促進します。

工具仕様の比較分析

適切な工具の選択は、切り込みの深さと除去する材料の硬さによって異なります。鉄筋コンクリート橋床版で軟アスファルト用に設計されたツールを使用すると、急速な破損が発生し、ダウンタイムが増加します。以下の表は、さまざまな炭化タングステン工具構成の一般的なアプリケーション シナリオの概要を示しています。

| 基板の種類 | 先端形状 | 主な利点 |

| 標準アスファルト | 円筒形/円錐形 | 高い送り速度と速度 |

| 硬質コンクリート | 強化キャップ | 最大限の衝撃保護 |

| ファインミリング | 小径円錐形 | 滑らかな表面質感 |

工具の寿命とパフォーマンスの最適化

の寿命 炭化タングステンロードフライスツール これは材料の品質だけでなく、運用上のメンテナンスの問題でもあります。最も重要な要素の 1 つは、ホルダー内での工具の回転です。工具が固着して回転が停止すると、「フラットスポット」として知られる現象である不均一な摩耗が発生し、工具の効率が大幅に低下し、ミリングドラムが損傷する可能性があります。適切な水冷も不可欠です。ドラムに水をスプレーすることで粉塵を抑制するだけでなく、超硬チップを安全な動作温度範囲内に維持して熱亀裂を防ぎます。

摩耗パターンのモニタリング

オペレーターは定期的にツールに「マッシュルーム加工」やスチールボディウォッシュがないか検査する必要があります。マッシュルーム現象は、超硬チップの背後にあるスチールサポートが超硬自体よりも早く摩耗し、最終的にはチップが脱落するときに発生します。高品質のツールは、超硬の磨耗率に合わせてスチール本体に特殊な熱処理プロセスを利用し、ユニット全体が同時に耐用年数の終わりに達することを保証し、それによって交換停止の頻度を減らします。