タングステンカーバイドスタンピングダイ:現代の製造における精度、寿命、パフォーマンス

業界ニュース-タングステンカーバイドスタンピングダイ 現代の製造に不可欠なツールであり、卓越した硬度、耐摩耗性、および顕著な一貫性を備えた高精度成分を生産する能力に尊敬されています。産業は、より厳しい許容範囲、拡張ツールの寿命、および生産量の増加をますます要求するにつれて、スタンピング操作におけるタングステン炭化物の役割がこれまで以上に重要になっています。この記事では、材料科学、設計上の考慮事項、製造プロセス、およびタングステンの炭化物スタンピングダイの用途を掘り下げ、高度な工業生産への極めて貢献を強調しています。

比類のない素材:タングステンカーバイド(WC-CO)

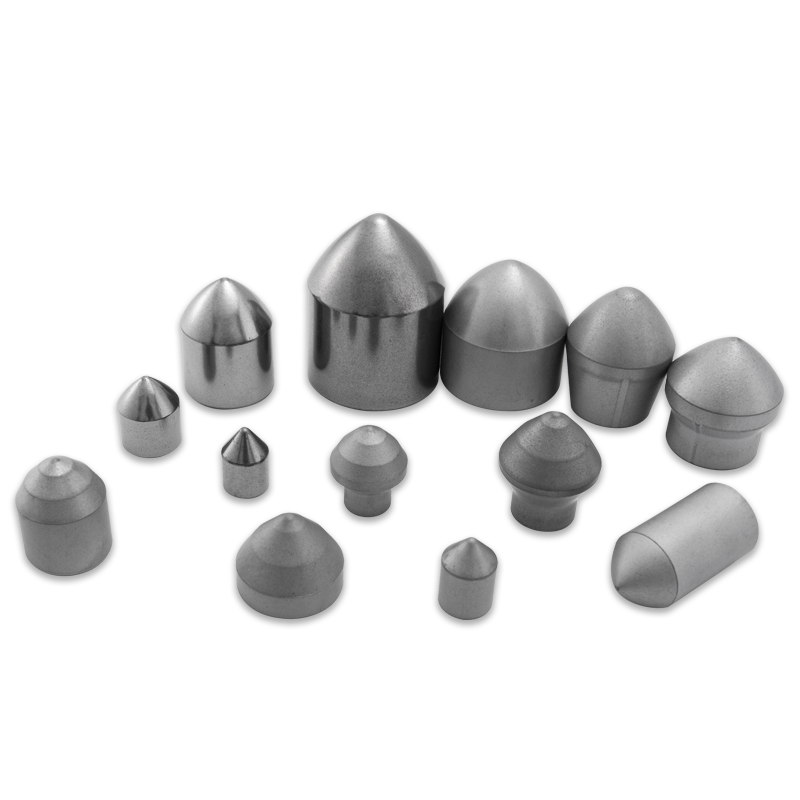

タングステンの炭化物スタンピングの中心には、その名前の材料があります。主に金属バインダーに埋め込まれたタングステン炭化物(WC)粒子、最も一般的なコバルト(CO)で構成される複合材料です。

- タングステンカーバイド(WC): このセラミック相は非常に硬く、1600 hVを超えるビッカースの硬度を持ち、硬化したツール鋼よりも大幅に高くなっています。この固有の硬度は、研磨摩耗に対するダイの抵抗、プラスチックの変形、およびインデンテーションの原因です。

- コバルト(CO)バインダー: コバルトバインダーはセメント剤として機能し、硬いWC粒子を一緒に保持します。コバルト自体はより柔らかいが、その延性と靭性は複合材に重要な特性を与え、WC粒の壊滅的な脆性骨折を防ぎます。コバルトの割合(通常、体重ごとに3%から25%の範囲)は、炭化物の最終的な特性に大きく影響します。コバルトの含有量が少ないと、硬度が高く耐摩耗性が高くなりますが、丈夫さが低下し、極端な耐摩耗性を必要とするアプリケーションに適しています。逆に、コバルトの含有量が多いほど、硬度を犠牲にして靭性と衝撃耐性が増加し、衝撃負荷を含む操作に最適です。

- 微細構造: タングステン炭化物の性能は、その微細構造、特にWC粒サイズにも大きく依存しています。細粒炭化物(サブミクロンから1ミクロン)は、優れた硬度とエッジ保持を提供し、薄い材料の精密スタンピングに最適です。粗粒炭化物(5ミクロン以上)は一般に、より高い靭性を示し、より重いブランキングまたは形成操作に好まれます。

タングステンカーバイドスタンピングダイの利点

タングステン炭化物の優れた特性は、スタンピング操作のための多数の利点に変換されます。

- 例外的な耐摩耗性: これが主な利点です。タングステンの炭化物の死は数百万に耐えることができ、場合によっては、大幅な摩耗が発生する前に数千万のストロークに耐えることができ、ツールの変更とメンテナンスのためにダウンタイムを大幅に減らします。

- 硬度が高い: それらの極端な硬度により、彼らは、ダイ自体の変形を最小限に抑えながら、高強度の鋼、ステンレス鋼、電気鋼、非鉄合金など、幅広い材料をきれいに切断して形成することができます。

- 寸法の安定性: タングステン炭化物は、高圧縮負荷の下でのプラスチック変形に対する優れた耐性を示し、スタンプされた部品が生産走行中に一貫した寸法と緊密な許容範囲を維持します。

- 優れた表面仕上げ: タングステン炭化物の固有の硬度と細かい穀物構造により、高度に洗練された作業面が可能になり、スタンピング中の摩擦を最小限に抑え、スタンプ付きコンポーネントのより良い表面仕上げに貢献します。

- ガレーと接着の減少: スチールダイと比較して、タングステン炭化物は、特に粘着性または研磨材料をスタンプする場合、胆汁や材料の接着を経験する傾向が低くなります。

- より長いツール寿命: これらの利点の累積効果は、大幅に拡張されたツール寿命であり、パートあたりのコストの削減、生産性の向上、およびより安定した製造プロセスにつながります。

タングステンカーバイドスタンピングダイの設計上の考慮事項

タングステンカーバイドで設計するには、特別なアプローチが必要であり、その極端な硬度を活用しながら、ツール鋼と比較してその固有の脆性性を認めています。

- ストレス集中の最小化: 鋭い角、断面の急激な変化、および再入国角度は、亀裂が開始できるストレス集中点を作成するため、避ける必要があります。寛大な半径と漸進的な遷移が重要です。

- サポートと圧縮負荷: Tungsten Carbideは、圧縮負荷の下で最適です。ダイは、完全なサポートを提供する堅牢なバッキングプレートとインサートで設計する必要があり、炭化物成分の引張応力や曲げモーメントを防ぎます。シュリンクフィッティングカーバイドインサートは、スチールホルダーに挿入されていることは、炭化物を圧縮することにプレストレスをかけるための一般的な慣行です。

- 材料の厚さとクリアランス: 材料の厚さは刻印されており、必要な切断クリアランスは、適切な炭化物グレードを選択し、ダイジオメトリを設計する際の重要な要因です。より厚い材料またはより高いブランキング力は、一般に、より厳しい炭化物グレードを必要とします。

- 潤滑と冷却: 適切な潤滑は、摩擦を最小限に抑え、熱を放散し、死ぬ寿命を延ばすために不可欠です。ダイのデザインは、効果的な潤滑供給とクーラントの流れに対応する必要があります。

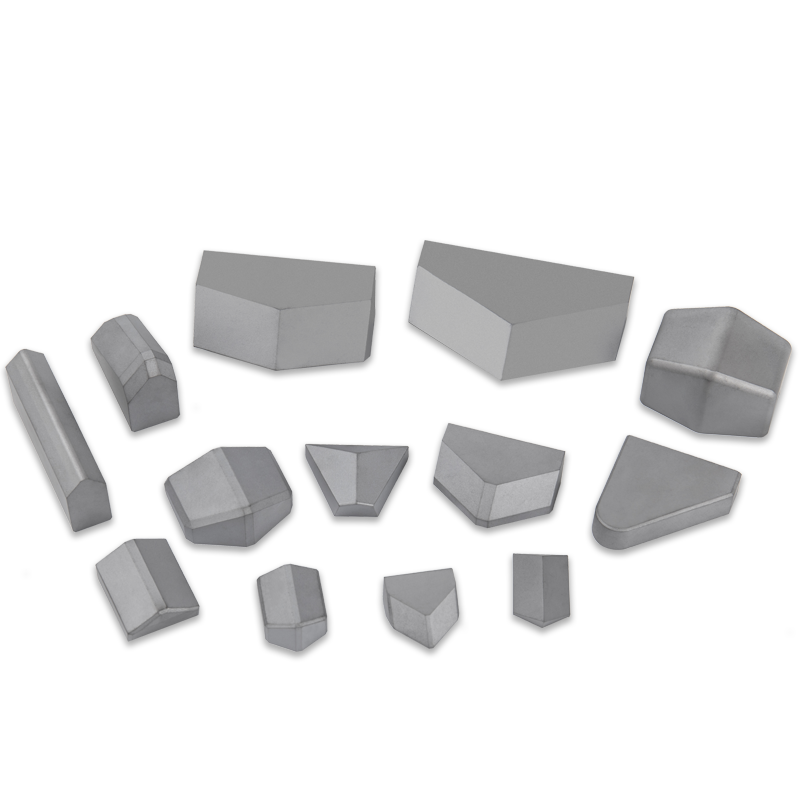

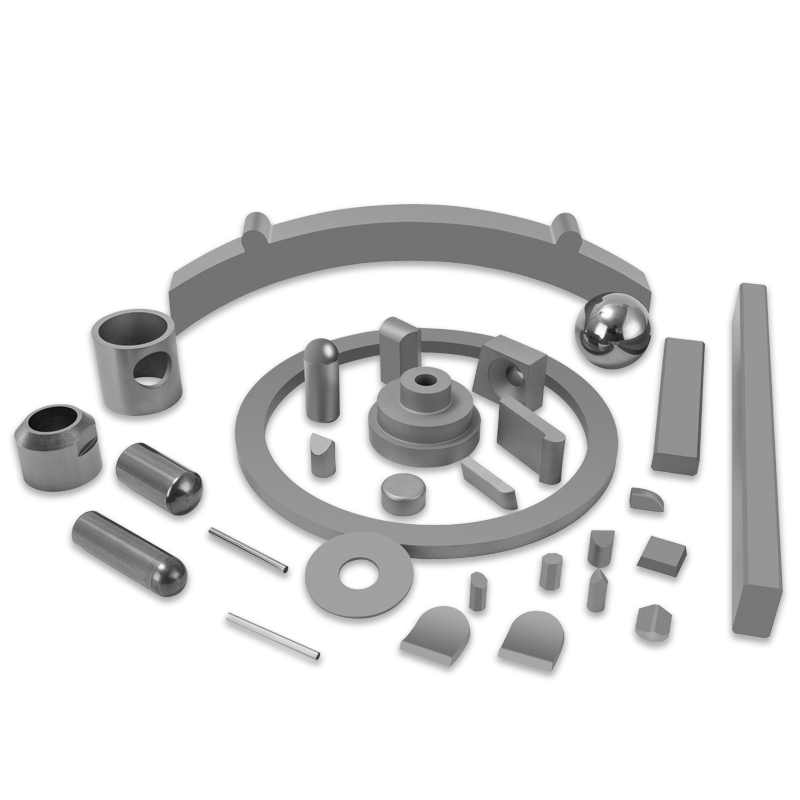

- モジュール性と交換可能なインサート: 大型炭化物ブロックのコストと製造の複雑さにより、DIEはしばしば、ダイアセンブリ全体を交換するのではなく、着用時に個別に交換できるモジュラー炭化物インサートで設計されています。

- 研削およびEDMの手当: タングステン炭化物は非常に困難であるため、粉砕(ダイヤモンドホイールを使用)や電気放電の機械加工(EDM)などの特殊なプロセスによってのみ機械加工できます。この設計は、これらの製造制限を考慮し、介入後の仕上げ作業に十分な材料を提供する必要があります。

製造プロセス

タングステンカーバイドスタンピングダイの生産には、いくつかの特別なステップが含まれます。

- パウダー冶金: このプロセスは、他のマイナー添加物(粒子成長阻害剤など)とともに、WCとCo粉末の正確なブレンドから始まります。

- プレス: 混合粉末は、機械的または等吸着性のあるプレスを使用して、「緑色の」(覆われていない)形状に圧縮されます。プレス方法は、緑色のコンパクトの密度と均一性に影響します。

- 焼結: これは、グリーンコンパクトが真空炉で、コバルトバインダーの融点に近い温度(通常1300〜1500°C)に加熱される重要なステップです。焼結の間、コバルトはWC粒子を溶かして吐き出し、強力で一貫した構造の形成につながります。いくつかの多孔性が残る可能性があり、高温等等型プレス(股関節)を通じてさらなる密度を達成することができます。

- 研削と仕上げ: 焼結した後、炭化物の部品は非常に硬く、精度の形成と最終的な寸法と表面仕上げを達成するためにダイヤモンド研削輪が必要です。複雑なジオメトリは、複雑な特徴にワイヤEDM(電気放電加工)またはRAM EDMを利用する場合があります。

- コーティング(オプション): 非常に要求の厳しい用途の場合、薄い超硬いコーティング(例:TIN、TICN、ALTIN、CRN)をPVD(物理的蒸気堆積)またはCVD(化学蒸気堆積)を介して適用できます。これらのコーティングは、特に研磨材またはガレーを起こしやすい材料をスタンプする場合、摩擦をさらに減らし、耐摩耗性を改善し、ツールの寿命を延ばします。

タングステンカーバイドスタンピングダイのアプリケーション

タングステンの炭化物スタンピングダイは、高精度、長いツール寿命、および大量生産が最重要である産業で重要です。一般的なアプリケーションには以下が含まれます。

- エレクトロニクス業界: 鉛フレーム、コネクタ、端子、ヒートシンク、および家電、自動車電子機器、および通信用のその他のミニチュアコンポーネントのスタンピング。

- 自動車産業: ABSシステムおよび燃料噴射システム用の電気接点、精密シム、小さな機械コンポーネント、およびコンポーネントの生産。

- 医療機器業界: 手術器具、埋め込み型デバイス、および診断装置のための精密成分の製造。非常に厳しい許容範囲と生体適合性(場合によっては)が不可欠です。

- 航空宇宙産業: 航空機と宇宙船向けの軽量で高強度合金成分のスタンピング、並外れた信頼性と性能を要求します。

- アプライアンス業界: 家庭用家電製品のさまざまな小さな複雑な部品の生産。

- 時計製造とジュエリー:小さく、装飾的な、機能的なコンポーネントの複雑で正確なスタンピングのため。

課題と将来の傾向

彼らの重要な利点にもかかわらず、タングステン炭化物が死にます。

- 料金: 炭化タングステンの原材料と製造プロセスは、工具鋼の原材料よりもかなり高価です。

- brittleness: セラミックにとっては厳しいものの、タングステン炭化物は鋼よりも脆いため、極端なショック負荷や不適切な取り扱いの下で、チッピングまたは壊滅的な故障の影響を受けやすくなっています。

- 加工性: それらの極端な硬度により、彼らは機械加工を困難にし、ダイヤモンドグラインディングやEDMなどの専門的でしばしば遅いプロセスを必要とします。

タングステンカーバイドスタンピングダイテクノロジーの将来の傾向は、次のことに焦点を当てています。

- 高度な成績: タフネス比が改善された新しい炭化物グレードの開発、より細かい穀物構造、および特定の摩耗メカニズムに対する耐性の強化。

- コーティングの改善: ツールの寿命をさらに拡大し、パフォーマンスを最適化できる、より耐久性があり、低い摩擦、およびアプリケーション固有のコーティングの研究。

- 添加剤の製造: 機能的な炭化物の死の初期段階にある間、添加剤の製造(例:その後の焼結を伴うバインダー噴射)は、従来の方法で達成が困難な複雑な幾何学と内部冷却チャネルを作成することを約束します。

- 予測モデリング: 有限要素分析(FEA)およびその他のシミュレーションツールの使用の増加により、ダイの設計を最適化し、パフォーマンスを予測し、製造前の潜在的な障害点を特定します。

結論

タングステンカーバイドスタンピングダイは、精密な製造における材料科学と工学の頂点を表しています。比類のない硬度と耐摩耗性により、産業はより高いレベルの精度、生産性、および費用対効果を達成することができます。製造需要が進化し続けるにつれて、タングステンカーバイド材料、設計方法、および処理技術の継続的な革新により、これらの並外れたツールが近い将来の高性能スタンピング操作の最前線に留まることが保証されます。